Система 5S. Организация рабочего места — Leanbase

С момента становления Бережливого производства (lean), 5S считается базовым инструментом, с которого начинаются любые улучшения и внедрение lean в целом. Об этом инструменте написано достаточно книг и статей, он является наиболее распространённым из всех известных инструментов lean в России. Не смотря на это, существует ряд проблем и часто допускаемых ошибок в применении этого инструмента. В данной статье мы не будем приводить подробного описания инструмента, ограничимся лишь его кратким обзором.

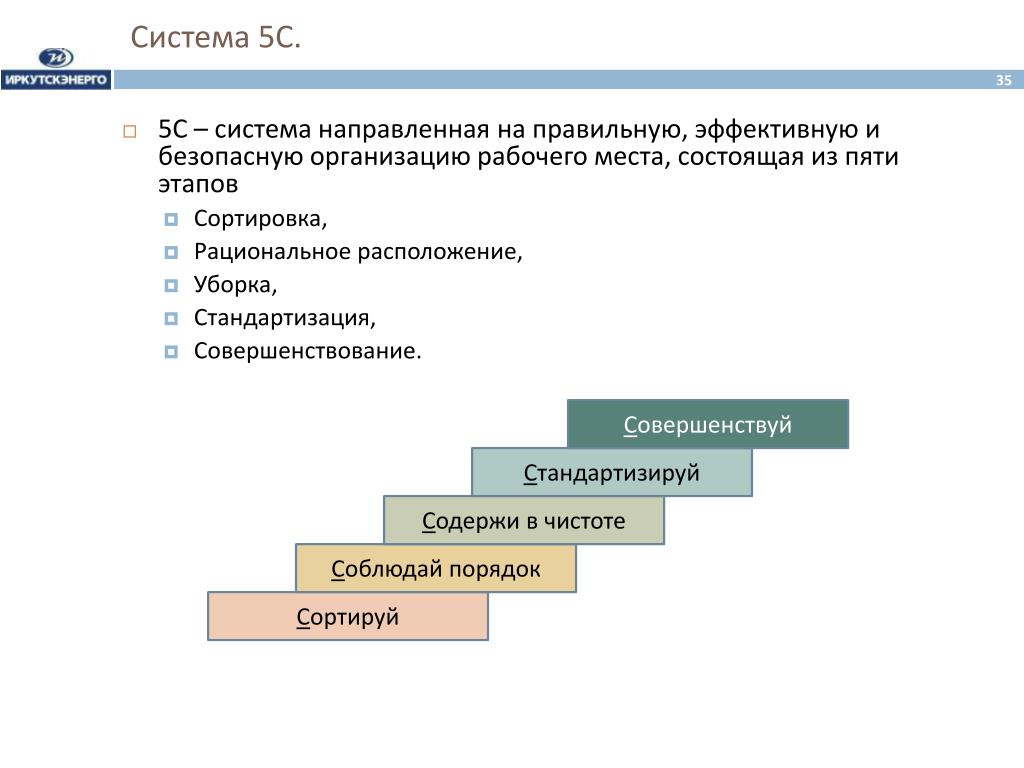

Начнём с обзора самого инструмента. 5S — это система организации и рационализации рабочих мест, являющаяся аббревиатурой пяти японских слов:

- Сэйри «сортировка» — разделение вещей на нужные и ненужные и избавление от последних. Предметы (всё, что угодно, начиная с инструмента, комплектующих, материалов и заканчивая документацией и личными вещами), которыми не пользовались, продолжительное время удаляются.

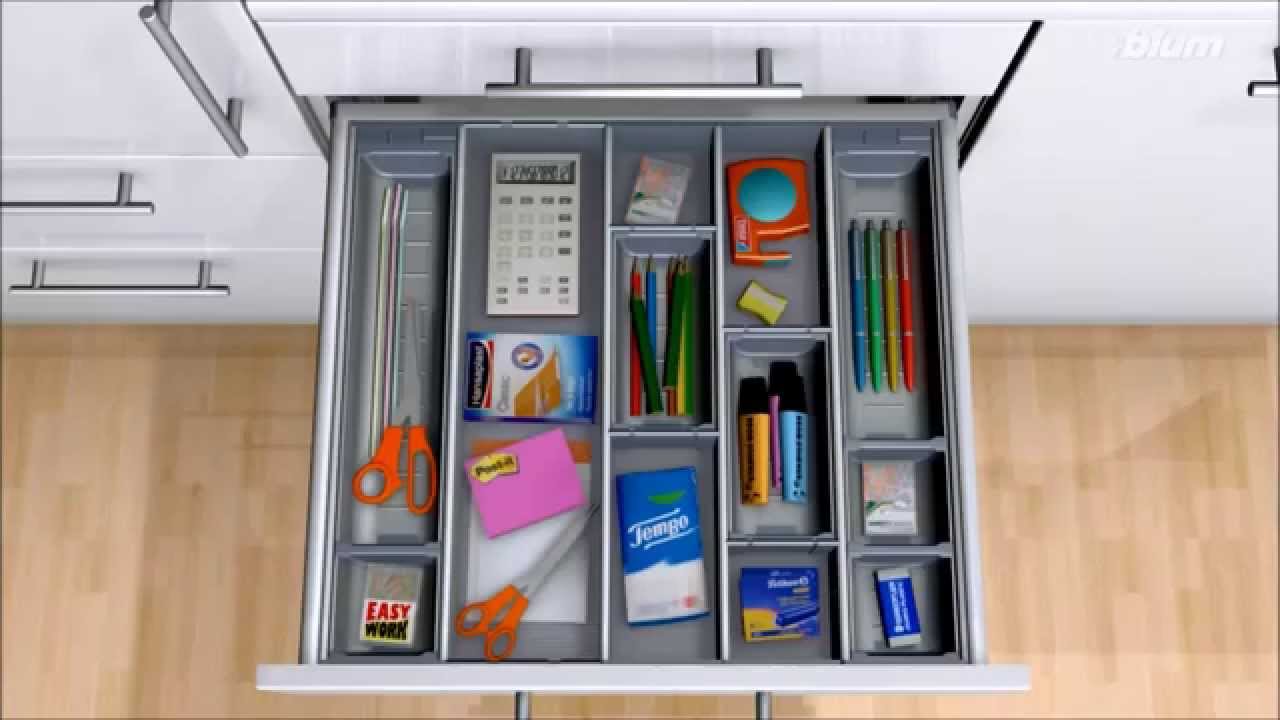

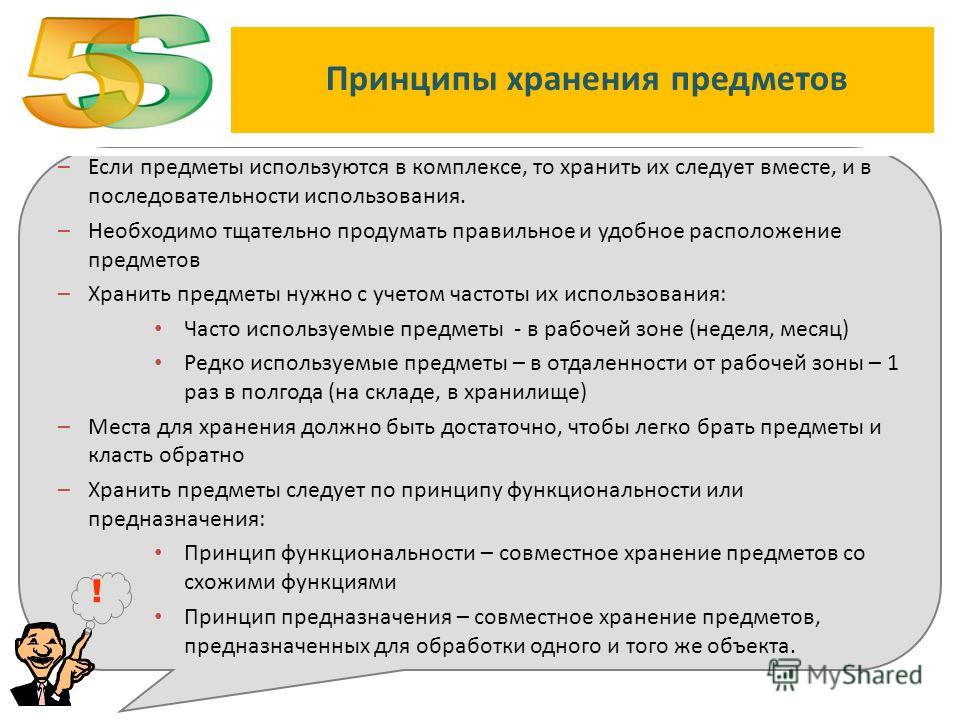

- Сэйтон «соблюдение порядка» — организация хранения необходимых предметов, которая позволяет быстро и просто их найти и использовать. Например, то, что используется постоянно, располагается в непосредственной близости. То, что раз в сутки, рядом с рабочим местом. То, что реже, на складе и т.д.

- Сэйсо «содержание в чистоте» — соблюдение чистоты и опрятности на рабочем месте. Рабочее место тщательно убирается и приводится в должное состояния, устраняются источники загрязнения.

- Сэйкэцу «стандартизация» — необходимое условие для выполнения первых трёх правил.

Для предотвращения возврата к первоначальному состоянию, стандартизируются графики уборки, новое состояние рабочих мест и размещение предметов.

Для предотвращения возврата к первоначальному состоянию, стандартизируются графики уборки, новое состояние рабочих мест и размещение предметов. - Сицукэ «совершенствование» — воспитание привычки точного выполнения установленных правил, процедур и технологических операций.

Основные моменты, на которые следует обратить внимание, внедряя

5S:- Работу необходимо начинать с одного небольшого участка или рабочего места. Основными требованиями к выбору участка или рабочего места являются высокая лояльность персонала и высокий потенциал для улучшений. Другими словами, персонал по большей своей части должен поддерживать изменения, т.к. изменения не просто коснутся их привычной обстановки, но и будут реализованы их руками.

- Быстрые результаты – это второе, на чём хотелось бы заострить внимание. Применение данного инструмента, в отличие от многих прочих, рассчитано на быстрое получение первых видимых результатов. Все преобразования будут видны не только участникам процесса улучшений, но и всем работникам.

- Вовлечение работников в реализацию шагов 5S так же немаловажно. Представляете, если кто-то начнёт наводить порядок у вас дома и менять местами полки, где хранятся носки с трусами? Вряд ли это кому-то понравится. Вовлечение не означает, что мы должны полностью слушать работника, порой степень замыленности глаз бывает выражена на столько, что любые перемены для него могут казаться ужасом и глупостью. Однако работник должен чувствовать свою сопричастность к изменениям, ведь впоследствии, ему придётся повторять шаги 5S уже самостоятельно.

- Распространённая ошибка при применении 5S – игнорирование последних двух шагов, при получении первых видимых результатов. Стандартизация позволяет зафиксировать новое состояние рабочего места, однако сам по себе стандарт работать не будет, т.к. у работников существуют ещё старые привычки. Стандартизация помогает контролировать улучшение (точнее отсутствие возврата к первоначальному состоянию), а также выработать нужные привычки для его предотвращения. Для этого необходим постоянный контроль со стороны руководителей и устранение причин возврата к предыдущему состоянию. Другими словами, никогда не останавливайтесь, получив первый видимый результат, удостоверьтесь, что ситуация стабилизировалась, а новые привычки начали вырабатываться.

- Ещё одна рекомендация при внедрении 5S – уделять достаточно внимание безопасности и эргономике, а также устранению потерь на рабочем месте, а не только сортировке предметов.

По большому счёту, для рабочего всё равно, сколько деталей расположено у него на столе, или сколько инструментов находится в его шкафу, однако польза применительно для него будет заключаться в повышении уровня безопасности, удобства и стабильности его работы. Разумеется, устранение потерь является основной целью инструмента, но необходимо также стремиться к минимизации перемещений, исключению наклонов и прыжков, переноски тяжестей, исключения факторов получения травмы.

Результатом работ должны являться не только чистое, аккуратное рабочее место, но и безопасное и максимально эргономичное. Более того, работники и руководители должны следовать новым стандартам, не только поддерживать чистоту и порядок, но и улучшать рабочее место и соответствующие стандарты, вырабатывая новые привычки.

Статья подготовлена на основании материала из книги «Бережливое производство для руководителей» 2014 г. Ф.А. Семёнычев.

Вконтакте

Одноклассники

Google+

ШАГ Консалтинг — Почему система 5S не работает в офисе

Почему система 5S не работает в офисе

В этом посте я объясню, почему система 5S не работает в офисе, основываясь на своих собственных размышлениях и многолетнем опыте работы с ней. Для тех, кто еще незнаком с системой 5S: она представляет собой инструмент бережливого производства, связанный с организацией рабочего места. На самом деле, 5S – это аббревиатура для 5 японских слов: seiri, seiton

Компании тратят огромные средства на внедрение этой системы в производство, чтобы заложить основу для других инструментов бережливого производства, таких как TPM (всеобщий уход за оборудованием) и SMED (быстрая переналадка). Они справедливо считают, что организованное рабочее место – залог дальнейшего совершенствования. В действительности, любое организованное рабочее место лучше, чем неорганизованное, поскольку степень организованности в производственной среде влияет на две причины возникновения вопросов к качеству в производстве (ошибки и чрезмерные отклонения).

Компании тратят огромные средства на внедрение этой системы в производство, чтобы заложить основу для других инструментов бережливого производства, таких как TPM (всеобщий уход за оборудованием) и SMED (быстрая переналадка). Они справедливо считают, что организованное рабочее место – залог дальнейшего совершенствования. В действительности, любое организованное рабочее место лучше, чем неорганизованное, поскольку степень организованности в производственной среде влияет на две причины возникновения вопросов к качеству в производстве (ошибки и чрезмерные отклонения). В связи с популярностью этой системы и с тем фактом, что ее грамотное применение приводит к большей организованности рабочего пространства, в один прекрасный момент кто-то решил, что было бы неплохо воспользоваться системой 5S в офисе. И так началось неверное использование этого инструмента бережливого производства, которое в иных условиях работает очень даже хорошо. Сегодня во многих компаниях можно встретить людей, терпеливо объясняющих посетителям, как офисная система 5S способствовала повышению организованности, снижению издержек, а также прочие магические эффекты, в которые верит руководство компании, которому должно быть виднее. Правда такова, что при внедрении офисной программы 5S обычно проводится тренинг, за которым следуют уборка и организация, а затем кто-то один (или группа людей) начинает проводить аудит 5S в офисе. Видите ли, нельзя эффективно контролировать что-либо, если не можешь это измерить (тут я иронизирую, поскольку подобное умозаключение – одно из самых вредоносных во всей деловой сфере). Люди с планшетами снуют вокруг и постоянно беспокоят офисных работников, тщательно обследуя их рабочие столы, проверяя, находятся ли их степлеры на обозначенных клейкой лентой местах, а иногда даже выдвигая ящики и подсчитывая количество ручек внутри. Все ради усовершенствования. Для тех, кто ведет счет, или для тех, чей бонус зависит от цифр, и для вышестоящего руководства, которому не виднее, эти меры представляются тесно взаимосвязанными с теми волшебными усовершенствованиями, которых ожидаешь от обычного применения хорошей идеи в другой области бизнеса.

5S в качестве инструмента для организации рабочего пространства на производстве – идея неплохая: это просто проявление немного структурированного «здравого смысла». Те, кто работают на производстве (операторы, технические специалисты и контролеры), способны оценить ту ограниченную значимость, которую привносит такая организованность, и у них обычно с этим нет никаких проблем. Бессмысленные аудиты, которыми должна сопровождаться подобная инициатива (иначе как руководству узнать, что рядовые сотрудники справляются со своей работой?), являются необходимым злом для достижения чуточки чистоты и организованности. И вот, в чем суть: для повторных операций и/или тех операций, которые зависят от точного следования подробным рабочим инструкциям, сохранение рабочего места в чистоте и порядке может способствовать сокращению количества ошибок и отклонений, что неизбежно приводит к повышению качества. Однако подобные повторные операции в офисе, как правило, не осуществляются, а отсюда и отсутствие ценности системы 5S для офиса. Позвольте мне объяснить…

Представьте себе, что Вы – начальник производственного отдела на фабрике с сотнями сотрудников и около 100 миллионов долларов годового объема продаж. Ваш типичный рабочий день может включать утреннее совещание с Вашей командой, за которым следуют несколько часов на производственном участке, в течение которых Вы смотрите, что произошло за предыдущий день, и наблюдаете за различными операциями. У Вас может быть встреча с инспектором для обсуждения ежемесячного объема производства и с руководителем службы техники безопасности, чтобы разобрать новое постановление местных органов власти. Вы перекусываете на ходу, перепроверяете свою электронную почту, беседуете несколько минут с директором предприятия, а затем отправляетесь обратно на производственный участок, чтобы посмотреть, что происходит в начале второй смены. Возможно, Вы обнаружите поломку относительно важной детали оборудования и начнете работу с начальником службы технического контроля над составлением соответствующей документации по отклонению от стандартного течения процесса, а также с главным инженером – над подготовкой запасного оборудования. Наконец, Вы завершаете свой рабочий день короткой встречей с менеджером по персоналу касательно системы оценки производительности труда сотрудников на следующий год, прежде чем отправиться домой с наступлением темноты. Вы вкалывали сегодня более 10 часов и нацелились сделать еще больше дел завтра.

Возможно, Вы обнаружите поломку относительно важной детали оборудования и начнете работу с начальником службы технического контроля над составлением соответствующей документации по отклонению от стандартного течения процесса, а также с главным инженером – над подготовкой запасного оборудования. Наконец, Вы завершаете свой рабочий день короткой встречей с менеджером по персоналу касательно системы оценки производительности труда сотрудников на следующий год, прежде чем отправиться домой с наступлением темноты. Вы вкалывали сегодня более 10 часов и нацелились сделать еще больше дел завтра.

Ни в один момент в течение Вашего рабочего дня не имело совершенно никакого значения, что степлер на Вашем рабочем столе лежал в пределах, обозначенных тонкой клейкой лентой желтого цвета, или что в ящике Вашего рабочего стола было точно три ручки. Такой динамичной и подвижной работе ничуть не способствуют нанесение необходимой разметки на рабочем столе и наличие конкретных точек для расположения этой книги или того ящика для документов. Никто не запоминает результаты последних офисных аудитов 5S, увиденные на информационном стенде. Для людей, выполняющих такой вид работ, офисная система 5S очень быстро попадает в категорию пустой траты времени. Такие люди выполняют работу, которая практически противоположна повторяющимся действиям, и ей ни на йоту не способствует использование концепции, заключающейся в нанесении разметки из клейкой ленты на рабочих столах сотрудников и подсчете количества ручек в их ящиках. Конечно, профессиональная деятельность начальника производственного отдела должна вписываться в рамки определенной системы. Именно поэтому у нас есть ISO 9001 и прочие стандарты системы управления, но применение концепции, предназначенной для производственной сферы, в подобной рабочей среде, в действительности, вредит тем людям, которые занимаются ключевыми видами деятельности для поддержания бизнеса в рабочем состоянии.

А что Вы думаете о применимости системы 5S в офисе?

18 октября 2017Разделы:

Твитнуть

Поделиться

Поделиться

Организация рабочего места | Школа Бизнеса Диполь

ТРЕНИНГ-СЕМИНАР ПО ОРГАНИЗАЦИИ РАБОЧЕГО МЕСТА И ЕГО ПРОЦЕССОВ

«СИСТЕМАТИЗАЦИЯ «ХАОСА» В БИЗНЕСЕ ПО 5S» и «КАРТИРОВАНИЕ ПОТОКА СОЗДАНИЯ ЦЕННОСТИ»

«СИСТЕМАТИЗАЦИЯ «ХАОСА» В БИЗНЕС ПО 5S»

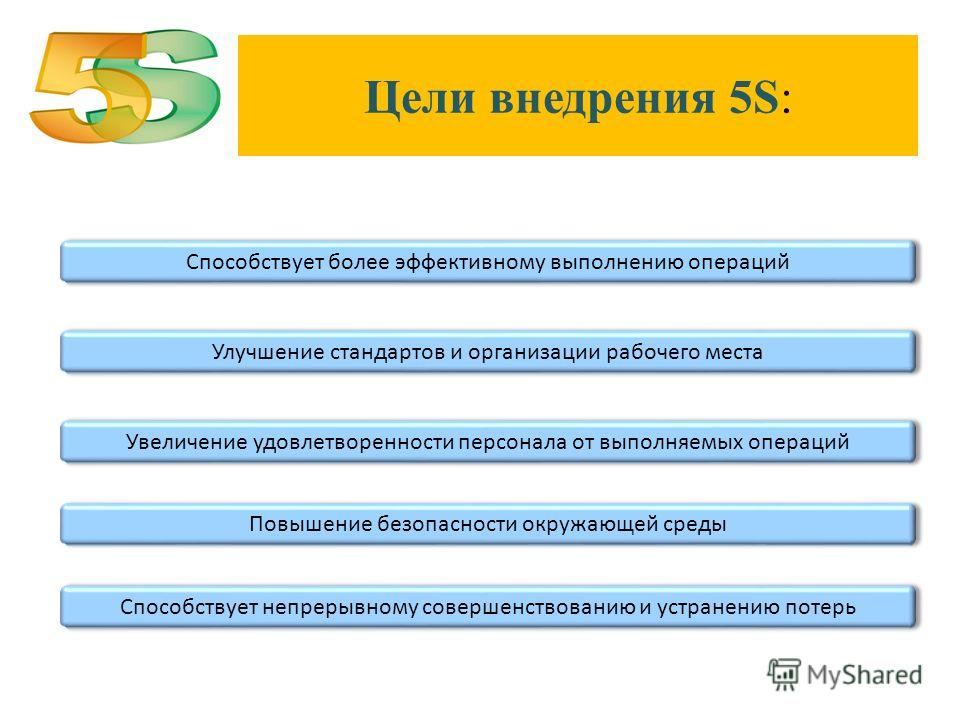

Система 5S – это организации рабочего места, которая позволяет значительно повысить эффективность и управляемость операционной зоны, улучшить корпоративную культуру, повысить производительность труда и сохранить время.

- Неорганизованная работа отдела – пример для подчиненного;

- Отсутствие культуры стандартизации и порядка – причина бюрократии;

- Огромное количество бумажных документов — отнимает слишком много места;

- Низкая личная аккуратность — приводит к утрате важных документов;

- Отсутствие порядка — ведет к отсутствию бережливости к запасам в поведении сотрудников.

ЦЕЛЬ ТРЕНИНГА-СЕМИНАРА ПО ОРГАНИЗАЦИИ РАБОЧЕГО МЕСТА:

- Получить практические знания и навыки по организации безопасных, эргономичных и эффективных рабочих мест.

- Показать преимущества и риски данного способа организации производства по сравнению с классическим.

Мероприятия, лежащие в основе системы 5S представляют собой правила управления любым продуктивно работающим отделом/организацией. Однако именно системный подход, который система 5S применяет к этим мероприятиям, и делает ее уникальной. И это еще раз подтверждает правило, что при внедрении сложных организационно-производственных систем необходимо двигаться от более простых решений к более сложным, без перепрыгивания через существенные этапы.

ПРЕИМУЩЕСТВА ОТ ВНЕДРЕНИЯ СИСТЕМЫ 5S:

- для работника дает возможность проявить инициативу и творческое начало в организации рабочего места и порядка выполнения работы;

- улучшает моральное состояние, помогает понять, что, когда и где требуется выполнять;

- повышает производительность труда.

| Дата проведения | |

| Длительность | 6 часов. |

«КАРТИРОВАНИЕ ПОТОКА СОЗДАНИЯ ЦЕННОСТИ»

Карта потока создания ценности будущего (целевого) состояния системы, помогает определять виды инструментов бережливого производства, необходимых для достижения той или иной цели(ей).

СТРУКТУРА СЕМИНАРА ПО КАРТИРОВАНИЮ

Тренинг позволяет получить общие знания о том, как быстро, просто и наглядно изображать состояние текущих процессов предприятия, материальных и информационных потоков. Вы сможете оценивать основные параметры процессов. Выявлять и анализировать существующие скрытые потери в системе и «узкие места» системы.

| Дата проведения | |

| Длительность | 6 часов. |

Отзывы

Все отзывы-

Дмитрий СоловейДиректор по закупкам и качеству Компании «Мария»

Это один из самых полезных тренингов, в которых я участвовал. Тема интересная, она ложится в рамки моего представления о способах ведения бизнеса и решения задач квалифицированными командами.

Подробнее -

Наталия ЗемцоваМенеджер по маркетингу «Berg»

Теоретические знания, которые в любом случае хоть в каком-то объёме имеются у любого специалиста в своей области, на живых примерах из профессиональной жизни проверяются, доказываются, а где-то даже опровергаются.

Подробнее

-

Стрелец Денис СергеевичООО «ТСО Саратов» агроном

Удивил невероятный профессионализм, Григорий просто мастер своего дела. Очень было интересно, легко слушать и воспринимать.

Подробнее

внедрение системы 5S в практику отечественных компаний – тема научной статьи по экономике и бизнесу читайте бесплатно текст научно-исследовательской работы в электронной библиотеке КиберЛенинка

14. Григорьева Е.М. Транзакционные издержки финансовых предпринимательских структур. М.: Финансы и статистика, 2006.

15. Корбетт Т. Управленческий учет по ТОС. Учет прохода: Пер. с англ. Киев.: «Необхщно i достатньо», 2009. 232 с.

16. Скотт М.К. Факторы стоимости. Руководство для менеджеров по выявлению рычагов создания стоимости: Пер. с англ. М: «Олимп-бизнес», 2005. 432 с.

17. Боди З., Мертон Р. Финансы: Пер. с англ. М.: «Вильямс», 2007. 347 с.

18. Халл Дж.К. Опционы, фьючерсы и другие производные финансовые инструменты 6-е изд.: Пер. с англ. М.: «Вильямс», 2007. 1056 с.

19. Фабоцци Ф. Финансовые инструменты: Пер. с англ. М: «Эксмо», 2010. 864 с.

20. Халл Дж.К. Риск-менеджмент и финансовые учреждения ISBN: 978-1-118-26903-9.

НАУЧНЫЙ ПОДХОД К ОРГАНИЗАЦИИ РАБОЧЕГО МЕСТА: ВНЕДРЕНИЕ СИСТЕМЫ 5S В ПРАКТИКУ ОТЕЧЕСТВЕННЫХ

КОМПАНИЙ Верна В.В.1, Иззетдинова А.А.2

‘Верна Вероника Валериевна — кандидат экономических наук, доцент;

2Иззетдинова Авашерфе Асан кызы — студент, кафедра управления персоналом и экономики труда, Институт экономики и управления Крымский федеральный университет им. В.И. Вернадского, г. Симферополь

В.И. Вернадского, г. Симферополь

Аннотация: в условиях ожесточенной конкуренции и рыночной экономики предприятия стремятся выйти на новый уровень развития и организации рабочего места с целью минимизации затрат на процесс производства, повышения производительности за счет удобного расположения рабочих мест, расширения площадей, избавляясь от ненужных предметов, создания благоприятного психологического климата и стимулирования к труду, а также повышения уровня безопасности рабочего места, улучшения качества продукции и снижения количества дефектов. Все эти факторы учитываются в системе бережливого производства, а именно в ее базовом инструменте — методике 5S. Ключевые слова: организация рабочего места, система 5S, бережливое производство.

A SCIENTIFIC APPROACH TO WORKPLACE ORGANIZATION: IMPLEMENTING A 5S SYSTEM IN PRACTICE OF DOMESTIC

COMPANIES Verna V.V.1, Izzetdinova А.А.2

‘Verna Veronica Valerievna — PhD in Economics, Associate Professor; 2Izzetdinova Avasherfe Asan kyzy — learner, DEPARTMENT OF PERSONNEL MANAGEMENT AND LABOR ECONOMICS, INSTITUTE OF ECONOMICS AND MANAGEMENT CRIMEAN FEDERAL UNIVERSITY NAMED AFTER VERNADSKY, SIMFEROPOL

Abstract: in the conditions of fierce competition and a market economy, enterprises seeking to enter new level of development and organization of the workplace to minimize the cost of the production process, increasing productivity due to the convenient location of jobs, expansion of the areas, getting rid of unnecessary items, creating a favorable psychological climate and incentives to work and increase the level of safety of the workplace, improved product quality and reduction in defects. All these factors are considered in the lean production system, namely its basic tool is the 5S methodology. Keywords: workstation, system, 5S, lean manufacturing.

Keywords: workstation, system, 5S, lean manufacturing.

УДК 331.103

Система рациональной организации рабочего места 5S возникла в Японии в послевоенный период (конец 50-х — начало 60-х годов ХХ века), когда японские предприятия были вынуждены работать в условиях дефицита ресурсов. Идеологом является Каора Исикава —

известный теоретик менеджмента качества. Позже идеи 5S получили широкое распространение во всем мире после признания ее заслуг в рамках производственной системы компании «Тойота», которая послужила основой для создания в конце 80-х годов ХХ века в США концепции бережливого производства [3, с. 15].

Система 5 Б — это один из инструментов бережливого производства, заключающийся в эффективной организации рабочего места и использовании визуальных подсказок для достижения наилучших результатов.

Система состоит из 5 компонентов: сортировки, самоорганизации, систематической уборки, стандартизации, самосовершенствовании [2, 3].

Рассмотрим все составляющие подробнее. Первая составляющая — БЕГИ — сортировка, удаление ненужного. Все предметы разделяются на нужные (документы, материалы, инструменты) и ненужные, с последующим удалением ненужных. Эти меры приводят к улучшению организации труда и повышению безопасности рабочего места. Каждый сотрудник должен быть вовлечен в процесс сортировки не только своего рабочего места, но и офиса в целом. Необходимо установить правила, по которым будет происходить сортировка и ее порядок.

Вторая составляющая- БЕГТОК — самоорганизация, соблюдение порядка, «свои места для всего». Подразумевает работу уже с нужными и отсортированными предметами на рабочем столе: необходимые предметы расставляются по соответствующим легкодоступным местам, все должно быть готово к работе, как только потребуется.

Третья составляющая — БЕГБО — содержание в чистоте, систематическая уборка. Своевременная уборка позволяет содержать рабочее место в чистоте, и в дальнейшем не потребуется больших затрат времени на уборку скопившихся ненужных предметов и бумаг. Регулярная и частая уборка залог успеха поддержания системы 5 Б на рабочем месте, так же она обеспечивает предотвращение и идентификацию возможных проблем в работе.

Четвертая составляющая — БЕГКЕТБИ — стандартизация. Все самые эффективные нововведения и рациональные изменения, найденные при реализации первых трех этапов системы 5Б необходимо оформить в стандарты (документов, принципы работы, размещения и контроля), для того что бы они были общедоступными, наглядными и легко запоминались.

Пятая составляющая — ВШТБИКЕ — совершенствование порядка и самодисциплина. Заключительный этап внедрения системы 5 Б в работу предприятия означает осознание всеми сотрудниками этой методики как части повседневной работы. Включает: обучение сотрудников всем установленным стандартам, развитие мотивации на поддержание порядка, стимулирование предложений по улучшению существующих стандартов и правил, а также контроль исполнения установленных норм, и поощрение лучших и ответственных сотрудников.

Рассмотрим особенности использования системы 5 Б в отечественных компаниях. Изначально система создавалась под условия японских компаний, где все сотрудники организованы, дисциплинированы, настроены на результат и улучшение благосостояния своих организаций, и поэтому получила такие впечатляющие результаты.

В России сотрудники зачастую отличаются ненадлежащим отношением к работе и решению организационных проблем: нарушение сроков, брак, недостачи, нарушение инструкций, вместо совершенствования и решения стратегических задач.

К основным ошибкам реализации системы 5 Б на российских предприятиях при планировании внедрения системы относятся: незаинтересованность руководителей и работников в изменениях; видение бережливого производства как самоцель, а не как средство достижения прогресса производительности. На этапе реализации системы: утрировав этап избавления от ненужных вещей, работников заставляют избавляться практически от всех предметов, которые находятся на рабочем месте, тем самым как бы поддерживая иллюзию наведения порядка; игнорирование последних двух шагов, при получении первых видимых результатов [ 1, 5].

Наиболее известными компаниями в России, использующими систему 5 Б, являются «КамАЗ», «ГАЗ», «РусАЛ», «Сбербанк», «ПИК», «Мосэнерго», «РЖД».

Изучив опыт этих компаний, можно выделить положительный опыт внедрения бережливого производства, а в частности системы 5 Б на примере «Сбербанка России», так как именно эта компания специализируется на сфере услуг, и наиболее ярко продемонстрировала работу системы на рабочем месте, а не на производстве.

Решение о внедрении в «Сбербанке России» было принято из-за решения выйти на мировой уровень производительности и качества. Поэтому компания выделила 3 филиала в Москве, Нижнем Новгороде и Алтайском крае, в которых начались изменения, с целью повышения скорости работы обслуживания, уменьшения количества излишних операций

или их исключение, и усовершенствование остальных (например, время обработки запроса на банковские услуги).

Результатом внедрения системы 5S в филиалах «Сбербанка России» за три года стали такие показатели:

— рост продаж на 300%;

— сокращение очередей на 36%;

— снижение длительности рабочих процессов на 38%;

— открытие обучающих центров, в которых проводят семинары по повышению квалификации в области эффективного применения бережливого производства и использования системы 5S [5].

Таким образом, проанализировав сущность системы организации рабочего места 5S и изучив опыт ее внедрения в компаниях РФ, следует отметить, что применение методов данной системы на практике достаточно усложнено, потому что система 5S — это не просто методология. Она подразумевает изменение всей культуры предприятия, в результате чего весь его коллектив нацелен на движение вперед, к успеху и совершенствованию. По этому, для внедрения системы 5S в практику российских компаний необходимо:

1) создать эффективную организационную культуру для решения проблем с дисциплиной, исполнительностью и управляемостью, так как именно рациональная организационная дисциплина позволяет организовать эффективный коллективный труд и повысить уровень индивидуальной производительности труда;

2) создать организационную систему управления, где каждый сотрудник знает что, как, и когда должен делать в организации для решения ее задач, то есть уделить пристальное внимание процессам информирования и вовлечения сотрудников в организационные процессы;

3) использовать методы научной организации труда, бережливого производства, автоматизации.

Список литературы / References

1. Бережливое производство. Проблемы внедрения. [Электронный ресурс]: Вестник «ЮНИДО в России», 2010 — 2017. Режим доступа: http://www.unido-russia.ru/archive/num6/art6_14// (дата обращения: 02.02.2017).

2. Вэйдер М. Инструменты бережливого производства. Мини-руководство по внедрению методик бережливого производства./ Пер. с англ. М.: «Альпина Бизнес Букс», 2012. 125 с.

3. Имаи М. Гемба кайдзен: Путь к снижению затрат и повышению качества. / Пер. с англ. М. «Альпина Бизнес Букс», 2005. 346 с.

/ Пер. с англ. М. «Альпина Бизнес Букс», 2005. 346 с.

4. Система 5S. [Электронный ресурс]: Деловой портал «Управление производством», 2010 -2017. Режим доступа: http://www.up-pro.ru/encyclopedia/5s-sistema.html/ (дата обращения: 02.02.2017).

5. Система 5S — как улучшить свое рабочее место. [Электронный ресурс]. Блог о производственном менеджменте Leaninfo.ru, 2008 — 2017. Режим доступа: http://www.leaninfo.ru/2009/05/25/5s-system-kak-uluchshit-svoe-rabochee-mesto/ (дата обращения: 02.02.2017).

404 — Ошибка: 404

404 — Материал не найден

YOU_MAY_NOT_BE_ABLE_TO_VISIT_THIS_PAGE_BECAUSE_OF:

- AN_OUT_OF_DATE_BOOKMARK_FAVOURITE

- A_SEARCH_ENGINE_THAT_HAS_AN_OUT_OF_DATE_LISTING_FOR_THIS_SITE

- A_MIS_TYPED_ADDRESS

- YOU_HAVE_NO_ACCESS_TO_THIS_PAGE

- The requested resource was not found

- An error has occurred while processing your request.

PLEASE_TRY_ONE_OF_THE_FOLLOWING_PAGES:

IF_DIFFICULTIES_PERSIST__PLEASE_CONTACT_THE_SYSTEM_ADMINISTRATOR_OF_THIS_SITE

Материал не найден

| Call stack | ||

| # | Function | Location |

| 1 | JSite->dispatch() | /var/www/r-0042252/data/www/promarking.ru/index.php:42 |

| 2 | JComponentHelper::renderComponent() | /var/www/r-0042252/data/www/promarking.ru/includes/application.php:194 |

| 3 | JComponentHelper::executeComponent() | /var/www/r-0042252/data/www/promarking.ru/libraries/joomla/application/component/helper.php:348 |

| 4 | require_once() | /var/www/r-0042252/data/www/promarking. ru/libraries/joomla/application/component/helper.php:380 ru/libraries/joomla/application/component/helper.php:380 |

| 5 | JController->execute() | /var/www/r-0042252/data/www/promarking.ru/components/com_content/content.php:16 |

| 6 | ContentController->display() | /var/www/r-0042252/data/www/promarking.ru/libraries/joomla/application/component/controller.php:761 |

| 7 | JController->display() | /var/www/r-0042252/data/www/promarking.ru/components/com_content/controller.php:74 |

| 8 | JCacheControllerView->get() | /var/www/r-0042252/data/www/promarking.ru/libraries/joomla/application/component/controller.php:718 |

| 9 | ContentViewArticle->display() | /var/www/r-0042252/data/www/promarking.ru/libraries/joomla/cache/controller/view.php:98 |

| 10 | JView->get() | /var/www/r-0042252/data/www/promarking.ru/components/com_content/views/article/view.html.php:32 |

| 11 | ContentModelArticle->getItem() | /var/www/r-0042252/data/www/promarking.ru/libraries/joomla/application/component/view.php:386 |

| 12 | JError::raiseError() | /var/www/r-0042252/data/www/promarking.ru/components/com_content/models/article.php:178 |

| 13 | JError::raise() | /var/www/r-0042252/data/www/promarking.ru/libraries/joomla/error/error.php:251 |

Что такое 5S — РусКонсалтПроект

- Кейсы

- Полезные статьи

- Что такое 5S

Пять C (Five S) — это 5 взаимосвязанных принципов организации рабочего места, обеспечивающих визуальный контроль и бережливое производство (Lean production).

Метод состоит из 5 этапов:

1S Сортируй — отделить ненужное от нужного, убрать все ненужное.

2S Соблюдай порядок — определить место для каждого предмета с визуализацией, поместить каждый предмет на свое место.

3S Содержи в чистоте — провести уборку.

4S Стандартизируй — стандартизировать достигнутый результат.

5S Совершенствуй — выполнять стандарт, выявлять отклонения, устранять их, улучшать результат

Зачем внедряют 5S?

- Выявить и устранить 7 основных потерь:

- Перепроизводство

- Лишние движения

- Ненужная транспортировка

- Излишние запасы

- Избыточная обработка

- Ожидание

- Переделка/брак

- Повысить качество

- Снизить затраты

- Обеспечить надёжность поставок

- Повысить безопасность

- Оптимизировать рабочий процесс

- Повысить лояльность потребителей к компании

- Повысить эффективность обслуживания потребителей

- Улучшить условия труда

- Оптимизировать санитарно-эпидемиологическое состояние помещений

- Стандартизировать методы контроля над производством

Как внедрять 5S?

Шаг 0. Подготовительный этап

Цель – зафиксировать текущее состояние на рабочем месте

Шаг 1. Сортировка на рабочем месте

Цель – выявить и удалить ненужные предметы с рабочего места

Шаг 2. Самоорганизация (организация рабочего места)

Цель — рационально распределить все предметы и средства труда на рабочем месте и в зонах хранения

Шаг 3. Соблюдение в чистоте

Цель – поддерживать рабочее место в чистом состоянии с рациональным размещением предметов

Шаг 4. Стандартизация рабочего места

Цель – определить рациональные операции (действия) на рабочем месте

Шаг 5. Совершенствование

Цель – улучшать организацию рабочего места

Что даёт 5S?

- Возможность понять, что и когда требуется от сотрудника для выполнения поставленных задач

- Облегчает взаимодействие между коллегами

- Визуализация методов контроля над производством

- Возможность творческого подхода к выполнению профессиональных обязанностей

- Улучшает моральное состояние за счёт приятно обустроенного рабочего места

- Ускоряет процесс диверсификации продукции

- Минимизирует отходов

- Снижает затраты

- Сокращает брак и потери

- Улучшает качество производимой продукции/услуг

- Повышает доверие потребителей

- Обеспечивает бесперебойную работу оборудования

- Сводит к минимуму производственного травматизма

- Повышает продуктивность деятельности персонала

Наши услуги:

• Консалтинг на всех этапах разработки и внедрения системы 5S

• Обучение Ваших специалистов созданию системы организации и рационализации рабочего места (5С)

Бонус для Вас

Бизнес-кейс «План внедрения системы 5S»

Есть вопросы?

Просто позвоните нам по номеру+7 (903) 331-22-82 и наши специалисты ответят на них.

+7 (903) 331-22-82 [email protected]

Система 5S — бережливое производство | Услуги

5S — это система организации рабочего места, входит составной частью в концепцию бережливого производства (Lean).

Внедрение системы бережливого производства позволяет значительно повысить эффективность и управляемость операционной зоны, повысить производительность труда и сэкономить время, улучшить корпоративную культуру.

Система получила свое название по 5 классическим принципам, каждый из которых начинается на букву «С»:

- Сортировка

- Соблюдение порядка

- Содержание в чистоте

- Стандартизация

- Совершенствование

- Сортировка — чёткое разделение вещей на:

- нужные всегда — материалы, которые используются в работе в данный момент;

- нужные иногда — материалы, которые могут использоваться в работе, но в данный момент не востребованы;

- ненужные — брак, неиспользуемые инструменты, тара, посторонние предметы.

- на видном месте;

- легко взять;

- легко использовать;

- легко вернуть на место.

- разбить площадь на зоны, создать схемы и карты с обозначением рабочих мест, мест расположения оборудования и т. п.;

- определить время и группу проведения уборки.

Компания Line-Safety предлагает комплексные решения для обеспечения функционирования системы Бережливого производства

1. Для сортировки

Принтеры портативные для печати этикеток, Принтеры стационарные для печати этикеток и знаков, Принтеры-аппликаторы

Этикетки и расходные материалы, Идентификация оборудования, Визуализация рабочего пространства

2. Для соблюдение порядка

Маркировка мест хранения, Маркировка трубопровода, Разметка помещений и складов

Предупреждающие знаки, Информационные знаки, Знаки безопасности и бирки

Блокираторы, Ограждения, Информационные стойки

3. Для содержание в чистоте

Салфетки, Подушки, Роллы, Бонны, Настилы, коврики, барьеры и поддоны

Покрытия для бочек и резервуаров, Порошок для очистки земли, Наборы для сбора проливов, Шкафы для хранения сорбентов

Система 5S (LEAN) развивает бережное отношение сотрудников и повышает эффективность производства.

← Gliss’Grip® антискользящая обработка поверхностейРазметка складских и производственных помещений →

Что такое кайдзен (постоянное совершенствование)?

По сути означает «постоянное совершенствование», кайдзен нацелен на человеческие ресурсы и процессы, чтобы закрепить отрасль для долгосрочной и успешной работы. Кайдзен — это японский термин, появившийся в период после Второй мировой войны, когда предприятия пытались справиться с последствиями войны. «Кай» переводится как «изменение», а «дзен» означает «хорошо». Кайдзен принес значительные результаты для таких компаний, как Toyota, и стал популярной производственной философией во всем мире.

Кайдзен — это японский термин, появившийся в период после Второй мировой войны, когда предприятия пытались справиться с последствиями войны. «Кай» переводится как «изменение», а «дзен» означает «хорошо». Кайдзен принес значительные результаты для таких компаний, как Toyota, и стал популярной производственной философией во всем мире.

В бережливом производстве кайдзен — это практика непрерывного внесения небольших постепенных улучшений в более безопасное, продуктивное и эффективное рабочее место. Этот основополагающий метод бережливого производства обеспечивает непрерывное совершенствование структуры культуры вашей компании, а это означает, что менеджеры, руководители групп и работники будут постоянно искать способы улучшить процессы и ужесточить стандарты. Обзоры и обучение кайдзен учит новых сотрудников, как применять принципы кайдзен в своей работе, что означает, что кайдзен остается устойчивым на долгие годы.

Процесс постоянного улучшения на рабочем месте

Непрерывное совершенствование — это процесс постоянного улучшения вещей, чем они были раньше. Кайдзен можно определить как философию и практику постоянного улучшения. Это относится к практике поиска путей улучшения рабочих процессов на регулярной основе. Практика предполагает небольшие, постепенные изменения, а не большие изменения. С помощью кайдзен все люди в организации ищут возможности для улучшения, а не только менеджеры или руководители.

Без кайдзен

- Нет структуры в процессе улучшения; несколько процедур набора

- Цели не определены или расплывчаты / трудно измерить

- Изменения в процессы вносятся нечасто; мало размышлений об их эффективности

- Плана улучшения не существует; улучшение происходит случайно

С Кайдзен

- Последовательный, непрерывный процесс улучшения

- Процесс улучшения имеет четко определенные, измеримые цели

- Происходит постоянный анализ успехов, и оценивается сам процесс улучшения

- Последовательность процесса ведет к новым, более высоким целям

Философия кайдзен

East vs.

Запад

ЗападМасааки Имаи считал, что Восток и Запад по-разному использовали концепцию непрерывного совершенствования. Имаи считал, что японцы (на востоке) использовали метод градуализма. Это то, что Имаи назвал Кайдзен . Имаи считал, что западные компании использовали методологию большого скачка вперед. Имаи назвал это нововведением. Восточная модель небольших постепенных изменений смотрит на картину в целом. Эти изменения могут показаться незначительными в момент их внедрения, но со временем они могут привести к значительным улучшениям.В этой модели упор делается на долгосрочную перспективу. Имаи считал, что восточная модель улучшения требует небольших шагов для долгосрочных, непрерывных постепенных изменений. Восток использовал всех в компании, и все вместе работали над поддержанием и улучшением. Имаи считал, что этот подход требует небольших вложений, но требует больших усилий для поддержания. Он считал, что это лучше для медленного экономического роста.

Западная модель улучшения предпочитает быстро видеть результаты. Следовательно, большие изменения, результаты которых можно увидеть быстро, как правило, претворяются в жизнь.Плюс этого метода в том, что сразу наблюдаются положительные результаты, что, как правило, радует руководителей компании и может мотивировать сотрудников. Обратной стороной является отступничество; организации, которые всегда внедряют внезапные, большие изменения, часто видят, что эти улучшения со временем исчезают.

Имаи считал, что западная модель усовершенствования сделала большие шаги для краткосрочных, прерывистых резких изменений. Запад использовал в компании несколько избранных людей, и эти люди работали над тем, чтобы сломать и восстановить. Имаи считал, что такой подход требует больших вложений, но требует небольших усилий по поддержанию.Он считал, что это лучше для быстрого экономического роста.

Кайдзен имеет тенденцию попадать в восточную модель улучшения; небольшие изменения вносятся на регулярной основе, и со временем они могут принести бизнесу много преимуществ. Люди могут легче выполнять задачи, чувствовать себя уполномоченными, что они могут вносить изменения сами, и находить реальные способы помочь бизнесу. Одна из причин, по которой небольшие изменения могут быть полезными, заключается в том, что они обычно не требуют больших затрат и их довольно легко реализовать. Если по какой-то причине изменение не сработает, значит, не было большого вреда, потому что на изменение изначально было потрачено мало ресурсов.

Люди могут легче выполнять задачи, чувствовать себя уполномоченными, что они могут вносить изменения сами, и находить реальные способы помочь бизнесу. Одна из причин, по которой небольшие изменения могут быть полезными, заключается в том, что они обычно не требуют больших затрат и их довольно легко реализовать. Если по какой-то причине изменение не сработает, значит, не было большого вреда, потому что на изменение изначально было потрачено мало ресурсов.

Кайдзен приносит пользу организациям по многим причинам. Вот некоторые из этих преимуществ:

- Более плавные и эффективные процессы

- Более чистое и безопасное рабочее место

- Продукция и / или услуги более высокого качества

- Снижение затрат

- Повышение морального духа и вовлеченности сотрудников

- Лучшее обслуживание клиентов

Уважение к людям

В кайдзен все работники должны чувствовать себя уважаемыми, чтобы им было удобно вносить предложения по улучшению процесса.Это означает, что руководство должно верить, что работники способны вносить изменения. Люди знают свою работу лучше, чем кто-либо другой, поэтому они часто имеют представление о возможных улучшениях, которых не будет у людей, не выполняющих свою работу ежедневно. Важно отметить, что, когда людей просят искать возможные улучшения в рамках кайдзен, их не следует просить просто искать способы экономии. Некоторые улучшения могут не привести к прямой экономии затрат, но они могут сделать процесс более плавным или улучшить рабочую среду для людей в нем.

Люди должны искать улучшения, которые улучшат их работу, и, в свою очередь, эти улучшения могут помочь компании и ее клиентам. Людей также следует поощрять к тому, чтобы они сами проверяли идеи и вносили изменения по мере необходимости. Сотрудники могут сначала проконсультироваться с коллегой или руководителем, или, если идея достаточно мала, сотрудник может пойти дальше и реализовать идею, чтобы посмотреть, как она пойдет (в зависимости от политики на рабочем месте — некоторые учреждения предпочитают, чтобы сотрудники всегда проконсультируйтесь с руководителем перед тем, как опробовать идею). В общем, рабочие места, использующие кайдзен, доверяют людям пробовать разные вещи и не всегда полагаются на руководство при принятии каждого решения.

В общем, рабочие места, использующие кайдзен, доверяют людям пробовать разные вещи и не всегда полагаются на руководство при принятии каждого решения.

Менеджмент играет решающую роль в успехе кайдзен и должен:

- Ищу способы улучшить свою работу

- Помогите поддерживать и улучшать стандарты

- Укажите цели или задачи для улучшения

- Поддерживающие действия с доказательствами

Каждое рабочее место уникально, и стратегии, которые помогают улучшить одно учреждение, могут не работать в другом.Задача руководства — поддерживать людей, пока стратегии проверяются, и давать общие рекомендации относительно того, в каком направлении движется организация. При изменении стандартов руководство должно убедиться, что все осведомлены об изменениях, и убедиться, что изменения задокументированы. Всякий раз, когда руководство решает внедрить изменение, отображение данных в поддержку этого помогает облегчить поддержку со стороны других в организации, потому что люди не чувствуют, что руководство принимает решения по прихоти. Сотрудники могут видеть, что изменения вносятся целенаправленно для достижения целей организации.

Инструменты кайдзен

Кайдзен направлен на повышение эффективности и производительности, но делает это за счет создания здоровой рабочей среды для сотрудников. Это, в свою очередь, создает организованную и творческую рабочую среду, которая обогащает компанию, сотрудников и услуги, предоставляемые потребителю. Кайдзен работает по циклу, который требует сотрудничества всех отделов и может даже распространяться на поставщиков.

Цикл PDCA

Ярким примером кайдзен является реализация процесса, называемого циклом PDCA.Это метод Plan, Do, Check, Act . Первым шагом в PDCA является выполнение плана и накопление данных, которые позже будут использоваться для сравнений. Когда результаты достигнуты, они затем проверяются и сравниваются с ожидаемым результатом. Затем результаты обсуждаются и уточняются, чтобы разработать новый план. Применение нового плана — это последний шаг цикла, затем он начинается снова с тестов и сбора данных. Если процесс повторяется и данные поддаются измерению, то каждый цикл ведет к улучшению.

Затем результаты обсуждаются и уточняются, чтобы разработать новый план. Применение нового плана — это последний шаг цикла, затем он начинается снова с тестов и сбора данных. Если процесс повторяется и данные поддаются измерению, то каждый цикл ведет к улучшению.

PDCA — это повторяющийся метод, который гарантирует, что знания о производственном процессе увеличатся и, таким образом, приведут к улучшениям. Это прекрасный пример кайдзен, поскольку улучшения являются циклическими и непрерывными.

Круги качества

Эти элементы включают командную работу, самодисциплину, повышение морального духа, кружки качества и предложения. Хотя большинство этих терминов довольно прямолинейны, «круги качества» — это новый термин для многих людей. Круги качества и предложения — две основные силы успеха, достигнутого Toyota с Кайдзен.

Круги — это команды, которые сосредоточены на выявлении, анализе и предложении решений рабочих проблем. Он состоит из студентов и / или рабочих с руководителем группы и способствует развитию и выражению индивидуальных идей, а не делегированию отдельных заданий. Это помогает сосредоточиться на решении проблем, а не указывать пальцем на ошибку. Японские предприятия обычно рассматривают производственную линию как уже установленный круг качества, поскольку быстрое выявление проблемы на первом этапе производства может уменьшить серьезные проблемы в дальнейшем.Каждый рабочий проходит обучение по устранению неисправностей, возникающих на их рабочем месте. Если каждая станция выполняет контроль качества, сокращение затрат и времени дает положительный эффект.

5S

Кайдзен построен на основе 5S, в первую очередь исключение отходов и стандартизация. 5S закладывает прочную основу для будущей деятельности по кайдзен. 5S устанавливает организационную систему, в которой каждый на рабочем месте участвует в устранении беспорядка и эффективном расстановке пространств.В то время как пространство очищается и организовывается с помощью 5S, менеджеры должны поощрять операторов и рядовых работников вносить предложения по улучшению. Такая система упрощает людям поиск возможностей для улучшения, скрывающихся у всех на виду, а также способствует командной работе и самодисциплине.

Такая система упрощает людям поиск возможностей для улучшения, скрывающихся у всех на виду, а также способствует командной работе и самодисциплине.

Кайдзен События

Хотя многие компании предпочитают практиковать философию Кайдзен в своей повседневной деятельности, мероприятия Кайдзен могут пригодиться для более крупных проектов. Событие кайдзен (также известное как блиц кайдзен) — это запланированный процесс улучшения, который происходит в течение нескольких часов, дней или даже может растянуться на пару недель.Создана команда мероприятия, которой определен фокус.

Кайдзен-события используются разными способами, включая изменения процесса, изменения планировки на предприятии, устранение отходов и стандартизацию. Окончательное определение масштаба мероприятия кайдзен — ключ к успеху блица. Проекты улучшения часто начинаются с разумного объема, но сверхурочные работы становятся слишком большими и неуправляемыми. На этапе планирования команде кайдзен необходимо будет выбрать область или процесс для улучшения и определить масштаб мероприятия.

Кайдзен и постоянное совершенствование

Мышление кайдзен о постоянном совершенствовании делает рабочее место более продуктивным и эффективным за счет внесения небольших изменений и акцентирования внимания на вовлеченности всех сотрудников. Кайдзен устанавливает последовательный процесс улучшения, определяет цели организации и дает менеджерам инструменты, необходимые для достижения этих целей.

Как внедрить Lean 5S Visual Workplace Organization?

Lean 5S Visual Workplace Organization — это методология организации рабочего места, направленная на повышение производительности за счет устранения потерь и качества за счет уменьшения отклонений.

Методология 5S Visual Workplace Organization также способствует структурированному диалогу о стандартизации, который создает между сотрудниками четкое понимание того, как следует выполнять работу. Этот структурированный подход может использоваться в производственной, дистрибьюторской или офисной среде и во всех отраслях промышленности.

5S часто является первым шагом на пути к реализации инициативы Operational Excellence, основанной на бережливом производстве, поскольку она сокращает потери из-за внутренней транспортировки, движения и ожидания и создает прочную основу для внедрения потокового производства, визуального управления и стандартов. операции.

5S происходит от пяти японских слов: Сэйри, Сейтон, Сэйсо, Сэйкэцу и Сицукэ. Обычно переводится как «Сортировка», «Упорядочить» или «Упростить доступ», «Осветить», «Стандартизировать» и «Поддержать».

Некоторые критических факторов успеха для эффективной реализации 5S Visual Workplace Organization:

- Есть план !!!

- Лидерство — Управляйте им сверху и Идите к разговору

- Вовлечение сотрудников — Создайте группы действий 5S, и каждая смена должна заканчивать свой день хозяйством на участке

- Фокус — создание приоритетных областей 5S с участием сотрудников

- No Sacred Cows — 5s — это не только производственный цех.Включая склады, подсобные шкафы, офисный стол,…

- Organize & Beautify — Paint — недорогой и отличный инструмент для поддержки реализации 5S.

- Подотчетность — Обеспечьте подотчетность команд в соответствии с требованиями области

- Оценивайте и улучшайте — проводите еженедельные аудиты с руководителями групп 5S в каждой области. Публикуйте оценки.

- Развлекайся и Отмечай прогресс

Несмотря на то, что реализация инициативы 5S Visual Workplace должна быть адаптирована к конкретным целям, требованиям и обстоятельствам организации, большинство внедрений следует за шестиступенчатым процессом.

Шаг 1. Создание организации по внедрению 5S

Группа внедрения 5S Обучение , стандартизация 5S, руководство по методам 5S и предоставление инструментов 5S. Основная цель кампании 5S — не столько объявить о начале кампании 5S, сколько показать энтузиазм и приверженность лидера 5S.

5S Leader возглавляет группу внедрения 5S.

Аудиторская группа 5S еженедельно проводит инспекционные поездки для проверки условий 5S, а также предложения и документирования мер по исправлению положения, когда условия начали ухудшаться.

Группа действий 5S , в состав которой входят руководители мастерских и рядовые сотрудники, отвечает за внедрение 5S. Члены команды изучают теорию 5S, применяя ее на практике, делая улучшения, ориентированные на 5S.

Шаг 2 — Составьте план внедрения 5S

Основная цель кампании 5S — не столько объявить о начале кампании 5S, сколько показать энтузиазм и приверженность лидеров 5S.Лидеры 5S должны учитывать текущие условия организации, ее цели и план использования инициативы 5S, чтобы заложить основу для достижения этих целей. План внедрения 5S должен охватывать 90 дней за раз.

Шаг 3 — Создание материала кампании 5S

Материалы кампании 5S могут включать личные встречи, информационные бюллетени, слоганы, доски, плакаты, баннеры, значки, новости 5S, фотовыставки до и после,….

Шаг 4 — Внутреннее обучение

Образовательные материалы по 5S могут включать учебные классы, уроки 5S по отдельности, обучение на рабочем месте, плакаты, внутренние бюллетени, новости 5S, видео, книги и т. Д.

- Сделать образование непрерывным

- Не будь перфекционистом, стремись к совершенству

- Основное место для внедрения 5S — индивидуальное рабочее место

- Поощрять независимое мышление

- Поощрять мотивацию, развитие навыков и участие

- Сделайте его актуальным, конкретным и интересным

Шаг 5.1 — Сортировка (Seiri)

Sort — это первый шаг в процессе 5S, который включает в себя тщательное изучение всего в рабочей среде.Все импровизированные материалы или все, что не имеет отношения к рабочему месту, удаляются с территории. Удаляя беспорядок и ненужный мусор, 5S устраняет опасности в рабочем пространстве. Отделение часто используемых инструментов от редко используемых элементов упрощает работу, создавая более быстрые, компактные и безопасные условия труда.

Удаляя беспорядок и ненужный мусор, 5S устраняет опасности в рабочем пространстве. Отделение часто используемых инструментов от редко используемых элементов упрощает работу, создавая более быстрые, компактные и безопасные условия труда.

Шаг 5.2 — Упорядочение, выпрямление или упрощение доступа (Seiton)

Set-in-Order, второй шаг в процессе 5S, заключается в размещении всего в назначенной области, чтобы ее можно было использовать и вернуть как можно быстрее и безопаснее.Часто используемые инструменты должны быть легко доступны, что экономит время и силы.

Шаг 5.3 — Блеск (Seiso)

Shine, третий этап процесса 5S, фокусируется на чистоте рабочей среды для создания чистого и аккуратного рабочего пространства. Техническое обслуживание и чистота становятся частью повседневной работы, повышая безопасность рабочего места и увеличивая срок службы инструментов и оборудования. Shine фокусируется не просто на однократной очистке рабочей среды, а на ежедневном поддержании ее в чистоте, чтобы поддерживать помещение и оборудование в долгосрочной перспективе.

Шаг 5.4 — Стандартизация (Seiketsu)

После внедрения первых 3S, стандартизация, четвертый шаг в процессе 5S, создает последовательный подход к выполнению задач и процедур. Обязанности, связанные с 5S, 5-минутные периоды 5S, диаграммы циклов, визуальные подсказки и контрольные списки интегрированы в обычные рабочие обязанности, чтобы поддерживать улучшения, достигнутые с помощью первых 3S.

Шаг 6 — Сустейн (Сицукэ)

Sustain, последний и часто самый сложный шаг в процессе 5S, гарантирует, что подход 5S укоренится в организации и станет жизненно важной частью инициативы организации по повышению эффективности работы.Внедрение чемпионов и координаторов 5S, командный аудит и активное участие в текущем мероприятии по организации рабочего места 5S Visual Kaizen необходимо для изменения укоренившегося поведения и определения нового статус-кво.

Чтобы узнать больше о нашей 5S Visual Workplace Organization и других решениях для бережливого управления, посетите наши семинары или свяжитесь с нами. Посетите нашу Академию OpEx, где вы найдете загружаемые учебные материалы, модули электронного обучения, онлайн-курсы и публичные семинары.

Воспользуйтесь нашими знаниями и опытом, чтобы помочь организациям повысить прибыльность и обеспечить рост за счет совершенства операций и бережливого производства по принципу «шесть сигм». Свяжитесь с нами, чтобы обсудить, как консалтинг по операционному совершенству может поддержать вас и вашу организацию в создании или ускорении вашей собственной инициативы по совершенствованию операционной деятельности. Следуйте за нами в LinkedIn и Facebook.

Опыт. Страсть. Полученные результаты.

Рабочие места 5S: когда встречаются безопасность и бережливость

Дата: Четверг, 15 апреля 2021 г.

Время: 2:00 стр.м. ET (GMT -5, Нью-Йорк)

Продолжительность: 1 час

Тип события: Вебинар в прямом эфире

Стоимость: Бесплатно

Зарегистрируйтесь сегодня!

Описание

OSHA недавно опубликовало долгожданное уведомление о предлагаемом нормотворчестве (NPRM), которое обновит свой Стандарт информирования об опасностях (HazCom), чтобы привести его в соответствие с 7-й версией Согласованной на глобальном уровне системы классификации и маркировки химических веществ ООН ( GHS). Предлагаемые изменения будут иметь далеко идущие последствия для всей цепочки поставок химических веществ, включая необходимость для производителей опасных химических веществ: A) реклассифицировать определенные химические вещества, B) повторно составить паспорта безопасности (SDS) и C) разработать новые этикетки для отгруженных контейнеров; и для конечных пользователей, чтобы управлять потоком обновленных паспортов безопасности и отгруженных этикеток в своем инвентаре, и соответствующим образом обновлять свои собственные методы HazCom. Период общественного обсуждения NPRM заканчивается 19 апреля 2021 г.

Период общественного обсуждения NPRM заканчивается 19 апреля 2021 г.

На этом веб-семинаре в прямом эфире будут рассмотрены предыстория NPRM и предлагаемые изменения, а также будут подробно рассмотрены существенные изменения, такие как введение новых классификаций для нескольких категорий химические вещества, изменения требований к маркировке и изменения в выборе формулировок опасностей и мер предосторожности.

Зарегистрируйтесь сегодня, чтобы подробно ознакомиться с NPRM OSHA, чтобы убедиться, что ваш бизнес и ваши сотрудники хорошо подготовлены.

Этот веб-семинар включает:

- Краткий обзор Стандарта HazCom и предыдущее согласование Стандарта с 3-й версией СГС через окончательное правило 2012 г.

- Обсуждение предлагаемых изменений в классификации нескольких категорий опасных химических веществ и отрасли, которые, скорее всего, будут затронуты изменениями

- Объяснение предлагаемых изменений требований к маркировке для «малых» и «очень маленьких» контейнеров, предлагаемых обновлений заявлений об опасностях и мерах предосторожности, а также предлагаемых изменений, которые позволят лучше согласовать требования к сообщению об опасности между США и Канада

- Анализ следующих шагов, которые следует ожидать после NPRM, и передовой практики, которую пользователи химических веществ по всей цепочке поставок могут предпринять для подготовки к будущим изменениям и поддержания соответствия стандарту HazCom

Register

Спикер

Фил Моле, эксперт по EHS и устойчивому развитию, VelocityEHS

Фил Моле имеет степень магистра общественного здравоохранения (MPH) Университета Иллинойса в Чикаго, где он был получателем Национального института безопасности и гигиены труда (NIOSH) стажировка.Он работал в сфере EHS с 1995 года, в том числе много лет в качестве консультанта по вопросам регулирования, а также в роли глобального координатора EHS в крупной производственной компании. На своей нынешней должности эксперта по EHS и устойчивому развитию в VelocityEHS Фил проводит веб-семинары и разрабатывает контент по широкому кругу тем, связанных с EHS, а также выступал на конференциях по безопасности, таких как ASSP и Конгресс и выставка NSC.

На своей нынешней должности эксперта по EHS и устойчивому развитию в VelocityEHS Фил проводит веб-семинары и разрабатывает контент по широкому кругу тем, связанных с EHS, а также выступал на конференциях по безопасности, таких как ASSP и Конгресс и выставка NSC.

Спонсор

Технические детали

Этот вебинар будет проводиться в формате слайдов и аудио.После завершения регистрации вы получите электронное письмо с подтверждением с подробной информацией о присоединении к вебинару.

Первый шаг к эффективности на рабочем месте [обновлено]

5S — один из первых инструментов, который можно применить в компании, которая вступает на путь культуры непрерывного совершенствования. Внедрение 5S помогает определить первые правила по устранению отходов и поддержанию эффективной, безопасной и чистой рабочей среды. Впервые он был популяризирован Тайити Оно, разработавшим производственную систему Toyota, и Шигео Синго, который также выдвинул концепцию «пока-йоке».

Методология 5S проста для всех. Он не требует какого-либо технического анализа и может быть реализован глобально во всех типах компаний, от производственных предприятий до офисов, от малых предприятий до крупных многонациональных организаций — как в частном, так и в государственном секторах. Его простота, практическая применимость и визуальный характер делают его привлекательным помощником для операторов, директоров и клиентов.

Бесплатный курс: Lean Six Sigma Green Belt

Станьте ближе к роли своей мечты с БЕСПЛАТНЫМ курсомЗачем нужна методология 5S?

5S — идеальный инструмент для определения первых проектов улучшения в вашей компании, направленных на устранение отходов.Несмотря на то, что это иногда рассматривается как служебная техника, на самом деле это инновационная система управления, которая помогает людям мыслить бережливым образом, открывая путь для принятия принципов бережливого производства в организации. Понимание методологии 5S является одной из основ принципов шести сигм и может быть чрезвычайно полезным для организаций любого типа.

Понимание методологии 5S является одной из основ принципов шести сигм и может быть чрезвычайно полезным для организаций любого типа.

И вот что самое интересное: внедрить 5S очень просто! С помощью этого логического пошагового руководства вы узнаете, в чем суть 5S, как разработать план действий по внедрению 5S и как лучше всего использовать этот мощный инструмент для повышения производительности, устранения расточительных процессов и т. Д. и всестороннее развитие!

Совет для профессионалов: Чтобы подробнее узнать об использовании принципов «Шесть сигм» на рабочем месте и в личной продуктивности, прочтите содержательную статью, в которой исследуются способы повышения производительности с использованием принципов «Шесть сигм».

До внедрения 5S

После внедрения 5S

План реализации 5s

Шаг 1. Насколько хорошо ваш бизнес?

Наши рисунки выше помогают проиллюстрировать, как 5S может принести пользу вашей организации. Прежде чем начать, давайте проведем тест. Если вы ответите утвердительно на любой из следующих вопросов, вы можете найти 5S действительно полезным и эффективным:

- Людям на вашем рабочем месте сложно найти документы или файлы в физическом или цифровом формате?

- Есть ли на рабочем месте незакрепленные, провисающие электрические кабели?

- Существуют ли файлы, ящики и шкафы, которые не помечены, или они содержат немаркированный контент, который трудно идентифицировать?

- Ценное место занято бесполезными предметами?

- Есть ли на вашем рабочем месте бумаги, которые не используются и пылятся?

- Все ли знают, как поддерживать рабочее место в порядке, и полностью ли осознают свои роли и обязанности?

Если вы ответили утвердительно на любой из этих вопросов, 5S может быть именно тем, что вам нужно!

Шаг 2: Методология 5S: в разбивке

Что означает 5S?

Название 5S относится к набору из пяти терминов, заимствованных из японского языка, все из которых начинаются с буквы S при транслитерации. Эквивалентные термины на английском языке также начинаются с буквы S. По сути, эти пять терминов представляют пять шагов к совершенству в работе и процессах:

Эквивалентные термины на английском языке также начинаются с буквы S. По сути, эти пять терминов представляют пять шагов к совершенству в работе и процессах:

Сортировка

:

Отделите необходимые инструменты, материалы и инструкции от ненужных. Уберите из рабочей зоны все, что не нужно.Магазин

:

Отсортируйте и систематизируйте все инструменты, оборудование, файлы, данные, материалы и ресурсы для быстрого и удобного поиска и использования.Пометьте все места хранения, инструменты и оборудование.Блеск

:

Установите новые стандарты чистоты. Очистите и удалите весь мусор, жир и грязь. Все должно быть чисто, аккуратно и аккуратно поставлено на свои места. Чистота обеспечивает безопасное рабочее место и делает заметными потенциальные проблемы, например, утечки оборудования, незакрепленные детали, отсутствие ограждений, незакрепленные документы или материалы.Стандартизация:

Привлекайте сотрудников к систематическому выполнению шагов 1, 2 и 3, указанных выше, ежедневно, чтобы поддерживать рабочее место в идеальном состоянии в качестве стандартного процесса.Установите графики и установите ожидания в отношении соблюдения.Сустейн:

Сделайте 5S частью своей культуры и включите ее в корпоративную философию. Создайте организационную приверженность, чтобы 5S стал одной из ваших организационных ценностей, чтобы все вырабатывали 5S как привычку. Интегрируйте методологию 5S в систему управления эффективностью.

Шаг 3: План действий

Вы можете начать внедрение 5S, обучив своих сотрудников пониманию системы.За этим могут последовать однодневные сеансы с каждым сотрудником или командой, чтобы убедиться, что они находятся на одной странице в том, что касается реализации.

На первом однодневном сеансе сотрудники должны быть готовы выполнить первые три требования 5S:

- Сделайте снимок текущего состояния вашего рабочего места.

- Сортировка, чтобы отделить все необходимое и ненужное от ненужного.

- Организуйте все, что вам нужно, так, чтобы всему было место и всему было место.Вы сможете найти что угодно всего за несколько секунд.

- Уберите рабочее место и избавьтесь от вещей, которые затрудняют поддержание чистоты, например, коробок на полу, которые мешают вам очистить всю поверхность — вместо этого храните их в маркированных ящиках с этикетками.

- Подготовьте план действий по тем вопросам, с которыми вы не сможете справиться в этот день, но сможете выполнить в ближайшем будущем. Это может включать продажу предметов, которыми вы больше не пользуетесь, их дарение, переработку или выброс.

- Сделайте второй снимок после рабочего дня для обзора.

Совет для профессионалов: Узнайте, как применять эти принципы, и получите сертификат, подтверждающий это, с помощью профессионального сертификационного курса по бережливому производству и шести сигмам!

Шаг 4. Стандартизация

Во время второго однодневного сеанса, через две недели, сотрудники должны сделать третий снимок и сравнить его с первыми двумя снимками. Многие организации проводят коллегиальные аудиты, чтобы проверить, как соблюдаются принципы 5S, а также убедиться, что план продвигается вперед.Работайте вместе, чтобы определить способы стандартизации улучшений с течением времени: составьте графики уборки, определите роли и обязанности и подготовьте письменные процедуры или диаграммы, чтобы помочь всем запомнить, что делать.

Шаг 5: Сустейн

Во время третьего однодневного сеанса, два месяца спустя, проверьте, как выглядит ваше рабочее место, и запланируйте еще одну экспертную оценку. Таким образом, вы можете убедиться, что 5S поддерживается, обеспечивая соблюдение определенных графиков и соблюдение всеми установленными процедурами.

Заключение

Курсы профессионального обучения Simplilearn проводятся сертифицированными экспертами с многолетним опытом работы в соответствующих областях. Наши курсы разработаны, чтобы помочь вам сдать экзамен с первой попытки. Вы готовы начать? Удачи! Если вы хотите узнать больше о методологиях бережливого производства и «Шесть сигм», посмотрите это 5-минутное видео. Это введение в курс сертифицированного зеленого пояса по бережливому производству по шести сигмам и даст вам представление об онлайн-обучении Simplilearn.

Наши курсы разработаны, чтобы помочь вам сдать экзамен с первой попытки. Вы готовы начать? Удачи! Если вы хотите узнать больше о методологиях бережливого производства и «Шесть сигм», посмотрите это 5-минутное видео. Это введение в курс сертифицированного зеленого пояса по бережливому производству по шести сигмам и даст вам представление об онлайн-обучении Simplilearn.

Учись бесплатно! Подпишитесь на наш канал на YouTube и станьте частью сообщества более 400 тысяч счастливых учеников.

5 Преимущества внедрения 5S на рабочем месте

Многие производители внедрили тактику организации рабочего места «5S» и методологию ведения домашнего хозяйства, стремясь постоянно улучшать или дополнять процессы бережливого производства. 5S разработан для сокращения отходов при оптимизации производительности за счет поддержания порядка на рабочем месте и использования визуальных подсказок для достижения более стабильных результатов работы.

5S относится к пяти шагам — сортировка, установка в порядке, сияние, стандартизация и поддержание (также известные как 5 столпов визуального рабочего места). Эти программы обычно реализуются небольшими группами, работающими вместе, чтобы сделать материалы более доступными для операций, и стимулировать операции с минимальными потерями времени и материалов.

Вот пять способов, которыми ваша компания может извлечь выгоду из систем 5S:

1. Оптимизированная организация: Пять столпов организации рабочего места включают, в некоторой степени, сокращение потенциальных затрат времени на поиск, определение того, как использовать и возврат предметов.Согласно философии 5S, детали и инструменты размещаются таким образом, чтобы сделать их легко доступными и простыми в использовании.

2. Эффективность: Система 5S побуждает компании совершенствовать усилия, направленные на устранение потерь в производственном процессе и общее повышение прибыли компании. Это достигается за счет улучшения продуктов и услуг и, следовательно, снижения затрат.

Это достигается за счет улучшения продуктов и услуг и, следовательно, снижения затрат.

3. Большая плотность хранения: Стандартная реализация 5S приводит к значительному сокращению площади, необходимой для существующих операций.Система предполагает избавление производственных помещений от ненужных предметов — освобождение места, которое можно использовать более эффективно.

4. Повышенная безопасность: «Отходы», которые необходимо ликвидировать, определяется широко и включает в себя все, от переноски избыточных запасов до отходов в небезопасных условиях — например, ящик с припасами, оставленный в зоне с интенсивным движением людей, что может привести к спотыканию рабочего и пострадать.

5. Повышение морального духа на рабочем месте: Одной из основных целей системы является обеспечение рутинного выполнения надлежащих процедур и дисциплины во избежание отката назад.Такая практика увеличивает шансы избежать темных, грязных, неорганизованных рабочих мест, что может способствовать снижению морального духа среди сотрудников.

В то время как производители отдают предпочтение консолидации и оптимальному использованию площадей, все больше и больше компаний полагаются на бережливые методологии, такие как 5s, для создания гибкой производственной среды. Организации, которые продолжают стремиться к повышению производительности, обеспечивают их бизнесу надежные шансы на успех в долгосрочной перспективе.

Краткое руководство по организации рабочего места 5S

Методика организации рабочего места 5S — это распространенная методология, которую компании могут использовать для улучшения своей деятельности.Цель состоит в том, чтобы повысить эффективность, минимизировать отходы и в целом оптимизировать работу. Техника 5S чаще всего используется в производственных и складских организациях, но она может принести значительную пользу практически в любой отрасли. Изучение принципов 5S поможет вашей организации получить ее преимущества и успешно реализовать ее.

The 5 S

5S может показаться странным названием для стратегии организации рабочего места, но название имеет значение. Это связано с тем, что существует пять областей, в которых можно улучшить рабочую среду.Эта техника зародилась в Японии, поэтому пяти категориям изначально были даны японские имена, каждая из которых начиналась с буквы S. Они были переведены на английский язык, также с именами «S» для единообразия.

Пять S:

- Сортировка — Все, что не требуется для выполнения оперативных задач, следует убрать с территории. Удаление ненужных предметов помогает устранить беспорядок и упростить доступ ко всему необходимому.

- Set — Установка порядка означает обеспечение того, чтобы каждый элемент на рабочем месте имел определенное место, где он хранится. Это сводит к минимуму риск того, что что-то потеряется или потеряется, и гарантирует, что вещи не будут повреждены из-за неправильного хранения.

- Shine — Поддержание оборудования, инструментов и оборудования в хорошем рабочем состоянии устраняет многие потенциальные проблемы. Задачи, связанные с блеском, включают регулярное обслуживание, чистку и ремонт предметов, которые требуют внимания.

- Стандартизация — Каждое рабочее место должно иметь стандарты, которым все должны следовать. Стандартизация включает определение прав собственности на различные активы и задачи, чтобы сделать рабочую среду предсказуемой.

- Sustain — Поддержка организации рабочего места — самый сложный шаг из всех, поэтому он получает свою собственную категорию. Об устойчивом улучшении не следует думать второстепенно. Должен быть план пересмотра каждого из четырех других пунктов и лицо (или люди), которые несут ответственность.

В дополнение к этим пяти категориям некоторые организации включают «Безопасность» и считают ее шестой S. Когда это включено, система иногда называется 6S или 5S + Safety. А остальные 5 — это то, что вы делаете. Безопасность — это то, чего можно достичь, если они хорошо выполнены.

А остальные 5 — это то, что вы делаете. Безопасность — это то, чего можно достичь, если они хорошо выполнены.

5S Контрольные списки

Как мы уже упоминали, поддержание методологии 5S может быть проблемой. Знать концепции, лежащие в основе каждой из S, необходимо, но для их практического применения требуются определенные усилия.Контрольные списки 5S — отличный инструмент для поиска вещей, которые не соответствуют 5S, и их исправления. Контрольный список 5S также является полезным инструментом для аудита предприятия и внесения улучшений там, где это необходимо.

Менеджеры или операторы могут взять контрольный список, включающий различные элементы 5S, и отправиться в Гемба (место, где выполняется работа). Они могут идентифицировать все, что не соответствует стандарту 5S, и задокументировать это, чтобы потом исправить или улучшить. При выполнении анализа 5S полезно внимательно следить за каждым этапом каждого процесса и задачи, чтобы убедиться, что все возможности для улучшения определены.Если делать это регулярно, это будет способствовать постоянному совершенствованию и будет способствовать сохранению достигнутых успехов.

Преимущества внедрения 5S

Внедрение 5S требует усилий и ресурсов, поэтому очень важно понимать, какие преимущества вы получите. Многие преимущества, такие как меньшее количество дефектов, меньшие затраты на техническое обслуживание и ремонт, а также более приятное место для работы, очевидны, но некоторые из них являются неожиданными.

Например, организация, использующая методологию 5S, обнаружит, что их производительность может значительно возрасти.Такая повышенная эффективность стала возможной благодаря тому, что многие препятствия, замедляющие работу людей и систем, были устранены или смягчены, чтобы обеспечить более плавное выполнение операций.

Сокращение отходов — еще одно важное преимущество. За счет улучшения операций сокращается количество дефектов и повышается эффективность использования всех ресурсов. Наконец, одним из часто упускаемых из виду преимуществ 5S является повышение вовлеченности и удовлетворенности сотрудников. 5S дает сотрудникам возможность улучшать свое рабочее пространство, что приносит пользу компании и позволяет сотрудникам выполнять свою работу наилучшим образом.

Наконец, одним из часто упускаемых из виду преимуществ 5S является повышение вовлеченности и удовлетворенности сотрудников. 5S дает сотрудникам возможность улучшать свое рабочее пространство, что приносит пользу компании и позволяет сотрудникам выполнять свою работу наилучшим образом.

Внедрение 5S — разумный шаг для любой компании, которая стремится улучшить свои производственные процессы. Его легко и недорого внедрить, и если он будет поддерживаться в течение длительного времени, он может обеспечить компании получение преимуществ, которые со временем будут расти.

5s | БезопасностьCulture

Принципы 5S

5S Безопасность

Загроможденное и неухоженное рабочее место может привести к низкой производительности, неудовлетворенности работников и повторным несчастным случаям. Как один из основных принципов кайдзен, 5S может помочь выявлять и устранять потери, чтобы создать более организованную и безопасную рабочую среду.Безопасность 5S обычно применяется на производстве, на складах, в офисах и больницах, но следующие принципы 5S могут применяться на любом рабочем месте.

Сорт (Seiri)

Все предметы, оборудование и рабочие материалы должны быть аккуратно разложены, а все ненужные предметы должны быть удалены. Цель состоит в том, чтобы уменьшить беспорядок и упростить поиск ресурсов, необходимых для работы.

Комплект для заказа (Seiton)

Все предметы, оборудование и рабочие материалы должны быть в оптимальных местах.Цель состоит в том, чтобы обеспечить максимальную доступность, освободить место и предотвратить несчастные случаи, удалив ненужные препятствия.

Блеск (Seiso)

Рабочее пространство, включая все инструменты, оборудование и механизмы, следует регулярно чистить. Цель состоит в том, чтобы сделать рабочее место безопасным, безотходным и способствующим повышению производительности.

Стандартизация (Seiketsu)

Процессы сортировки, порядка и чистоты должны быть стандартизированы и внедрены во всех офисах и филиалах. Цель состоит в том, чтобы все аспекты и отрасли деятельности последовательно получали выгоды от практики сейри, сейтон и сейсо.

Цель состоит в том, чтобы все аспекты и отрасли деятельности последовательно получали выгоды от практики сейри, сейтон и сейсо.

Устойчивость / Самодисциплина (Сицукэ)

Организация должна проявлять инициативу, чтобы постоянно и последовательно применять методологию 5S. Цель состоит в том, чтобы максимизировать потенциал бизнеса, устраняя все препятствия на пути к производительности, которые находятся в пределах контроля операции.

История 5S Lean

5S Lean был разработан Hiroyuki Hirano в послевоенной Японии, где его широко использовала Toyota.Интегрируя принципы 5S в свою уже известную производственную структуру, получившую название Toyota Production System или TPS , Toyota приобрела международную известность как плодовитый производитель высококачественных автомобилей.

Во многом благодаря успеху Toyota компании из различных отраслей с тех пор начали интегрировать 5S в свои собственные процессы. HP, Boeing, Harley-Davidson, Nike, Caterpillar и Ford — это лишь некоторые из этих примеров, добившихся успеха с помощью 5S Lean .

Почему 5S важны на рабочем месте?