Что такое 5S? Система 5S. Система 5с

Что такое система 5S

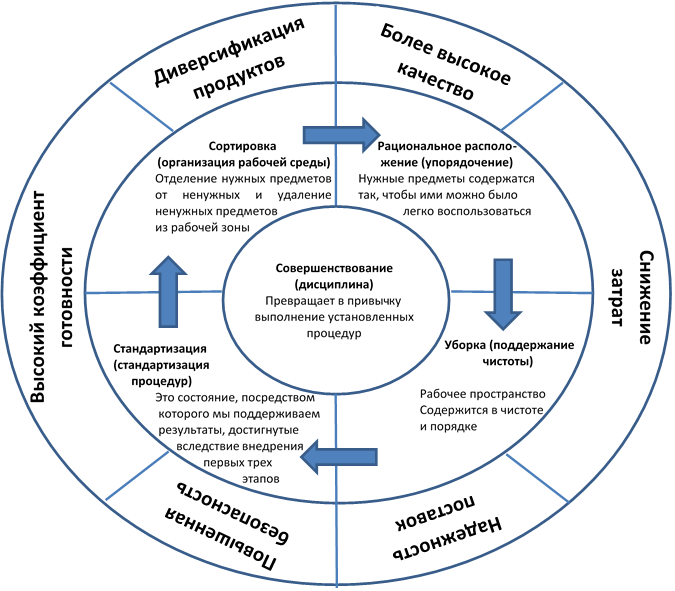

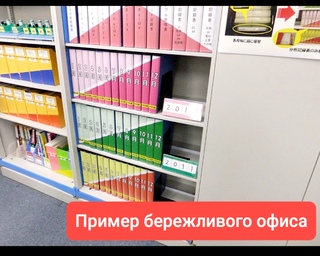

Система 5S – это система организации рабочего места, которая позволяет значительно повысить эффективность и управляемость операционной зоны, улучшить корпоративную культуру, повысить производительность труда и сохранить время. Это первый шаг на пути к созданию бережливого предприятия и применению других инструментов системы менеджмента компании Toyota.

Краткая история системы 5S

В Японии системный подход к организации, наведению порядка и уборке рабочего места возник в послевоенный период, точнее, к середине 50-х годов ХХ века. В то время японские предприятия были вынуждены работать в условиях дефицита ресурсов. Поэтому они разработали для своего производства метод, при котором учитывалось все и не было места никаким потерям.

Первоначально в японской системе было только 4 действия. Слова, обозначающие эти действия, в японском языке начинаются с буквы «S»:

- Seiri (整理)– Sorting –

- Seiton (整頓) – Straighten or Set in Order –рациональноерасположение.

- Seiso (清掃) – Sweeping – уборка.

- Seiketsu (清潔) – Standardizing – стандартизация работ.

Позже добавилось пятое действие, его назвали Shitsuke (躾) – Sustaining – поддержание достигнутого и совершенствование, и оно завершило цепочку элементов, которые теперь известны как 5S.

Сейчас система 5S обладает фундаментальной мощью для того, чтобы изменять рабочие места и вовлекать в процесс улучшений всех работников.

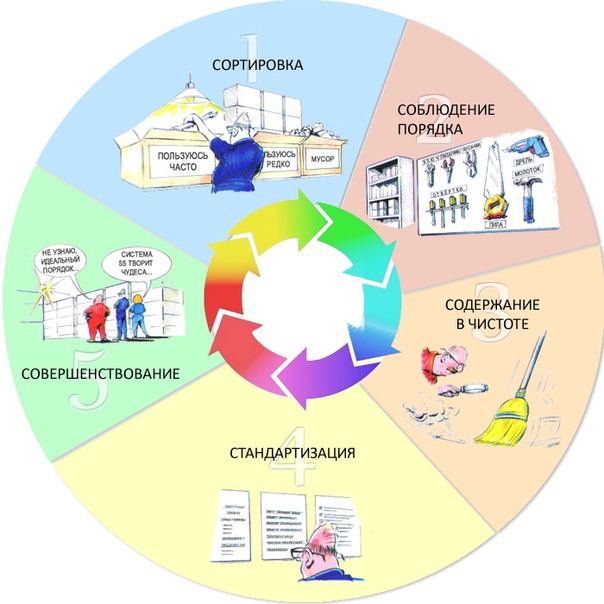

В систему 5s входят пять действий:

1) Сортировка

Рабочие и руководители часто не имеют привычки избавляться от предметов, которые больше не нужны для работы, сохраняя их поблизости «на всякий пожарный случай». Обычно это приводит к недопустимому беспорядку или к созданию препятствий для перемещения в рабочей зоне. Удаление ненужных предметов и наведение порядка на рабочем месте улучшает культуру и безопасность труда. Чтобы более наглядно продемонстрировать, сколько лишнего скопилось на рабочем месте, можно на каждый предмет-кандидат на удаление из рабочей зоны повесить красный ярлык (флажок).

Удаление ненужных предметов и наведение порядка на рабочем месте улучшает культуру и безопасность труда. Чтобы более наглядно продемонстрировать, сколько лишнего скопилось на рабочем месте, можно на каждый предмет-кандидат на удаление из рабочей зоны повесить красный ярлык (флажок).

Все сотрудники вовлекаются в сортировку и выявление предметов, которые:

- должны быть немедленно вынесены, выброшены, утилизированы;

- должны быть перемещены в более подходящее место для хранения;

- должны быть оставлены и для них должны быть созданы и обозначены свои места.

Необходимо чётко обозначить «зону красных ярлыков» предметов с красными флажками и тщательно её контролировать. Предметы, остающиеся нетронутыми свыше 30 дней, подлежат переработке, продаже или удалению.

2) Рациональное расположение – означает определить и обозначить «дом» для каждого предмета, необходимого в рабочей зоне. Иначе, если, например, производство организовано по сменам, рабочие разных смен будут класть инструменты, документацию и комплектующие в разные места.

3) Уборка (содержание в чистоте) – значит обеспечить оборудованию и рабочему месту опрятность, достаточную для проведения контроля, и постоянно поддерживать её.

Уборка в начале и/или в конце каждой смены обеспечивает немедленное определение потенциальных проблем, которые могут приостановить работу или даже привести к остановке всего участка, цеха или завода.

4) Стандартизация – это метод, при помощи которого можно добиться стабильности при выполнении процедур первых трех этапов 5S – значит разработать такой контрольный лист, который всем понятен и прост в использовании. Продумать необходимые стандарты чистоты оборудования и рабочих мест, и каждый в организации должен знать, как это важно для общего успеха.

5) Совершенствование

Мероприятия, лежащие в основе 5S (сортировка, рациональное расположение, уборка, стандартизация и совершенствование), абсолютно логичны. Они представляют собой базовые правила управления любым продуктивно работающим отделом. Однако именно системный подход, который система 5S применяет к этим мероприятиям, и делает ее уникальной.

См. также:

Что такое 5S. Система 5S. Система 5с

Поделиться в соц. сетях

Система 5S — эффективная организация рабочего места

Большинство сотрудников офисов, предпринимателей, бизнесменов и огромное количество других специалистов сегодня проводят большую часть дня за рабочим столом. Его организация очень важна для продуктивности сотрудника, потому что беспорядок или неправильная расстановка канцелярского оборудования помогает повысить функционал и эффективность работы. В этом вам поможет японская система организации рабочего места 5S.

В этом вам поможет японская система организации рабочего места 5S.

Что такое система 5S и как ее используют?

Япония сегодня считается одной из самых развитых стран, которая имеет уникальную систему управления внутри компании, а также высокоэффективные производства. Но только по окончанию Второй мировой войны экономика Японии была в ужасном состоянии, потому что множество государств перестали с ней сотрудничать, промышленное производство было уничтожено, рабочих кадров очень мало, а сама страна была в долгах. Кроме того, существовали проблемы безработицы и дефицита товаров, поэтому жители страны начали требовать реформ и перемен.

Одним из таких предприятий, который уже находились на грани разорения, была компания Toyota. В этот период объемы сборки товаров упали до минимума, а количество сотрудников сократилось почти вдвое. И все изменилось практически за несколько лет, когда фирма начала зарабатывать несколько миллионов в год. Сегодня историю успеха Toyota ставят в пример другим корпорациям, которые начинают терять прибыль.

Первое, что сделали руководители и владельцы Toyota – изменили систему работы и разработали совершенно новые принципы. Именно благодаря им предприятие стало одним из самых успешных и крупных производителей автотехники в мире.

Один из новых механизмов, которые используются в Toyota, является методика организации рабочего процесса – это философия бережливого производства. Менеджеры этой компании выдали несколько книг и провели крупное исследование, после чего огромное количество других компаний тоже начали запускать такую же систему на своей фирме. В Toyota даже открыли специальный отдел, который занимался консалтинговыми услугами, чтобы помочь правильно организовать работу в других предприятиях. Кроме того, руководители отделов могут самостоятельно ознакомится с функционалом прямо в Toyota.

Владельцы компании утверждают, что они не создавали намеренно определенные принципы. Просто тогдашние руководители пытались срочно поменять систему производства, в результате чего появилась такая система. Из-за этого многие фирмы, которые пытаются наследовать механизм, не достигают таких успехов.

Из-за этого многие фирмы, которые пытаются наследовать механизм, не достигают таких успехов.

5 правил организации рабочего пространства

Основной сутью японской системы 5S является пять правил, которые используются владельцами рабочего стола. Весь механизм работы бережливого производства зависит от того, что каждый сотрудник прикладывает усилия для работы, при этом он реализует свои способности на полную и может сосредоточится именно на рабочем процессе.

5S состоит из пяти этапов.

Сортировка.

На рабочем столе размещается огромное количество предметов. Часто они могут быть незначительными или слишком маленькими и владельцу может казаться, что на самом деле со столом все в порядке. По сути предметы можно разделить на три категории:

- Необходимые – это те предметы, которые обязательно должны быть на вашем столе. Их нужно размещать под руками, чтобы быстро дотянуться.

- Нужны периодически – время от времени они могут понадобиться, но большую часть дня вам не нужно пользоваться этими вещами.

- Ненужные предметы – это те вещи, которыми вы вообще не пользуетесь, и они неизвестно как попали на ваш стол. Естественно, эту категорию нужно убрать из рабочего стола.

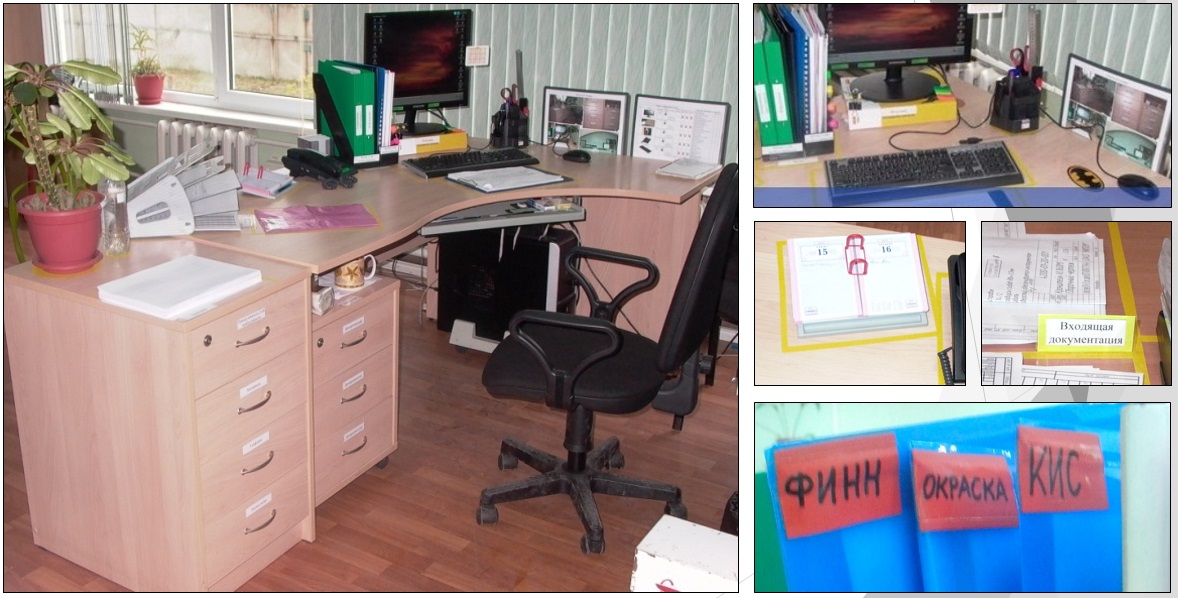

Соблюдение порядка.

После того, как вы убрали лишнее, нужно рассортировать то, что осталось. Более важные предметы должны располагаться так, чтобы вы не тратили время на поиск и могли на уровне рефлексов достать изделие.

Можете воспользоваться такими правилами, которые предлагают в Японии:

- Необходимые предметы лежат на видном месте.

- Нужные вещи лежат так, чтобы вы могли достать их рукой, при этом не поднимаясь с места.

- Предметы, которые используются постоянно, не берутся в руки тоже должны быть размещены так, чтобы в естественном положении их можно применять. Имеется в виду, например, клавиатура и мышка компьютера. Вы садитесь за стол и кладете руки так, чтобы они сразу легли на мышку и клавиатуру.

- В течение дня после использования нужные предметы должны ставиться обратно на свое место.

Содержание в чистоте.

Японцы советуют разбить рабочее место на несколько зон, каждая из которых будет отвечать за определенные изделия. Например, центр стола – для ноутбука или компьютера; левая часть – для канцелярии; правая – для документов.

Стандартизация.

Чтобы такие принципы производства были действительно полезными и эффективными для всего предприятия, нужно ввести их как стандарт. Абсолютно все сотрудники должны этого придерживаться, как и того, что на работу нужно приходить в 9 часов утра.

Лучшим вариантом будет сделать специальный документ, с которым ознакомятся все сотрудники. После этого периодически можно проверять результаты. Кроме того, нужно прояснить причину такого строгого контроля.

Совершенствование.

Любое действие и особенности поведения человека можно сделать привычкой. Конечным этапом 5S является доведение всех правил до того, чтобы они выполнялись на автоматизме.

Если раздумывать над правилами поведения и организации рабочего места, то по сути Toyota не придумала ничего нового. Но если их придерживаться, то можно заметить этот результат. Кроме того, самодисциплина на рабочем столе повышает производительность и в обычной работе.

Но если их придерживаться, то можно заметить этот результат. Кроме того, самодисциплина на рабочем столе повышает производительность и в обычной работе.

Кол-во просмотров: 14 474

Ничего лишнего. Организация рабочего места по системе 5S | GeekBrains

Японский способ навести и поддерживать порядок на столе и в жизни.

https://gbcdn.mrgcdn.ru/uploads/post/1932/og_image/1203efd47116d0f552323ea028b97ab5.jpg

5S — это японская система, которая помогает упорядочить ту сферу, в которой она применяется. Считается, что если следовать ей в жизни, это поможет стать немного счастливее. Но это уже продвинутый уровень.

Чтобы проверить, работает ли система, предлагаем начать с малого — организовать рабочий стол по этому принципу. Это должно помочь обнаружить и устранить проблемы трудового процесса и повысить его эффективность.

Неопрятное и захламленное рабочее место вынуждает отвлекаться, подолгу искать нужные вещи. Это злит и мешает чувствовать удовлетворенность от того, чем вы занимаетесь.

В чем суть

Система состоит из пяти этапов, названия каждого из которых начинаются в японском языке на букву «с». При переводе обычно это пытаются сохранить. В этом нет никакого сакрального смысла, но так получается красивее — название 5S сохраняет оригинальное значение.

Итак, вот эти пять элементов:

- Сортировка.

- Соблюдение порядка.

- Сияющая чистота.

- Стандартизация.

- Самодисциплина.

Каждый из них подразумевает действия, которые в итоге должны привести к порядку на столе и облегчить процесс работы.

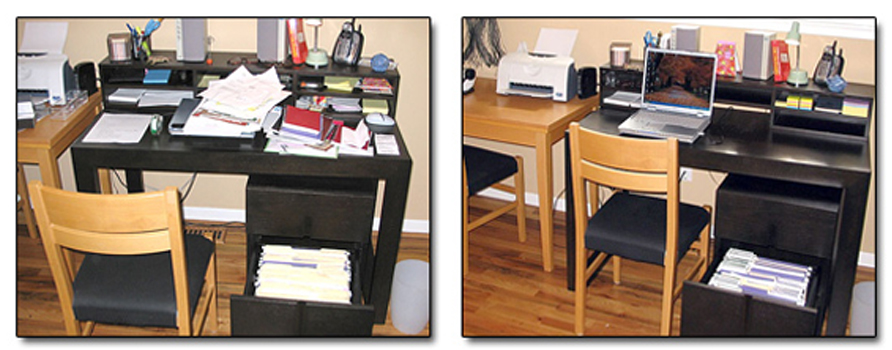

1. Сортировка

Этап, в котором нет места сантиментам. Все, что лежит на вашем столе и вокруг него, должно быть рассортировано по двум характеристикам — нужное и ненужное. Во вторую группу отправятся и мусор, и бумаги, которые еще вчера были нужны, а сегодня превратились в хлам, и милые сердцу вещицы вроде фигурок «Мстителей» или счастливого евроцента из первого путешествия за границу. Все это стоит выкинуть, отдать нуждающимся, отнести домой или хотя бы подальше от рабочего стола, если работаете на удаленке.

Все это стоит выкинуть, отдать нуждающимся, отнести домой или хотя бы подальше от рабочего стола, если работаете на удаленке.

После этого нужно еще раз рассортировать нужное на то, что необходимо часто, и то, что вы используете изредка. А вот что с этим делать — уже в следующем пункте.

2. Сохранение порядка

На вашем рабочем столе остались только необходимые вещи, но и их нужно разложить так, чтобы уже завтра не вернуться к хаосу и завалам. У каждого инструмента должно появиться свое место, которое отвечает нескольким критериям:

- Вещь лежит на видном месте.

- Ее легко взять.

- Ее легко использовать.

- Ее легко вернуть на место.

Чем чаще вы используете предмет, тем тщательнее стоит выбирать место, где он будет лежать. Скажем, если вы каждые десять минут записываете что-то в ежедневник, едва ли есть смысл убирать его в ящик стола. С большой долей вероятности вам быстро надоест доставать его оттуда, и вы просто перестанете возвращать его на место.

Зато блокнот можно пристроить рядом с клавиатурой со стороны нерабочей руки. Смотрите, как просто: вы протягиваете руку, берете ежедневник, подтягиваете к себе, открывая в процессе, и тут же начинаете делать записи рабочей рукой — ни одного лишнего движения.

А вот гарнитура, которую вы используете раз в неделю для интернет-планерки, в ящике стола будет вполне на своем месте.

3. Сияющая чистота

Чтобы рабочий стол оставался чистым, его нужно периодически приводить в порядок. Этому правилу, не апеллируя ко всяким японцам, с детства учат русские мамы. И оно работает.

Проще всего поддерживать чистоту, если определить время для уборки. Это звучит гораздо зануднее, чем есть на самом деле. Например, заведите правило — перед окончанием рабочего дня выкидывать ненужные бумаги в мусорное ведро, лишние файлы — в корзину, а рабочие инструменты возвращать на место. Всего 5 минут, и рабочий стол будет выглядеть так, что и маме показать не стыдно.

4. Стандартизация

5. Совершенствование

Этот этап не закончится никогда, потому что нет предела совершенству. В процессе работы за преобразившимся столом вы начнете понимать, что некоторые решения были неправильными. Внесете коррективы и впредь будете действовать уже с новыми вводными.

Зачем все это нужно

Описание системы выглядит сложно. На практике все гораздо проще. Немного усилий, и вот что вы получаете взамен:

- Чистый стол, на котором не задерживаются лишние вещи. Работать за ним легко и приятно: вы не отвлекаетесь, ничего не мешает.

- Все необходимое под рукой. Вам не нужно искать ту самую важную бумажку. Она лежит с другими не менее важными документами, в установленном вами порядке. Больше не придется тратить время впустую. Рука автоматически тянется к месту, где должен быть нужный предмет, и, что важно, находит его там.

- На рабочем месте легко ориентироваться не только вам. Вы легко объясните по телефону или в чате, что и где лежит, даже человеку, который впервые в глаза видит ваше рабочее место. Вы знаете точные координаты и не используете фразу «ну где-то там, на столе».

Кому подойдет

Всем подойдет, но в особенности тем, у кого много подручных материалов. Если вы используете только ноутбук, теоретически можете поставить его даже на гору мусора. Ничего не помешает — вам нужны только компьютер и клавиатура. Но если потребуются документы, бумаги с записями, макеты, что-то еще, то стол моментально исчезнет под завалами. В таких условиях любой лишний предмет сеет хаос.

А вы как организуете рабочее место? Делитесь в комментариях.

Развитие производственных систем. Система организации рабочего места 5S

1. Развитие производственных систем

© Алцыбеева И.Г, Ганебных Е.В., Гурова Е.С.1.1 Система организации рабочего места 5S

Приобретение нового

оборудования

Приобретение нового

инструмента

Обучение персонала

Рабочее место

3

Система 5S (5С) – это малозатратный

системный подход к управлению

пространством, как физическим, так

и информационным

Зачем нужна 5S?

Почему именно 5S?

Беспорядок приводит к утрате

материальных ценностей

Можно начать применять

СЕГОДНЯ

В беспорядке сложно и долго

искать нужную вещь

Не требует высоких вложений

Хаос на рабочем месте

порождает

неорганизованность

Клиенты формируют мнение

об организации и по внешнему

впечатлению

Дает мгновенные и видимые

результаты

Участие может принять

каждый

5

Беспорядок:

— Вещи складированы так, что при

необходимости взять один

предмет, приходится

перекладывать другие

— Слишком много запасов

— Предметы не подписаны, что

затрудняет их поиск и выбор

— Много ненужных предметов

Основные потери:

— Время на поиски новых предметов

— Порча документов при хранении

— Ненужные движения при

перемещениях от предмета к

предмету

— Излишние запасы – заморозка

оборотных средств

6

Классические этапы системы 5S

7

1 ЭТАП: Сортировка

Все предметы делим:

ВСЕГДА НУЖНЫЕ

ИНОГДА НУЖНЫЕ

НИКОГДА НЕ НУЖНЫЕ

Параллельно составляется список недостающих предметов!

8

7.

Этап 1: Сортировка ЗАТРУДНЯЕТЕСЬ ОПРЕДЕЛИТЬ?

Этап 1: Сортировка ЗАТРУДНЯЕТЕСЬ ОПРЕДЕЛИТЬ?• «Красный ярлык» карантинная зона

8. Этап 1: Сортировка

• Нужен ли этот предмет?• Если да, то в каком

количестве?

• Где его лучше разместить?

Еще одно назначение «красного

ярлыка» — поиск востребованности

этого предмета на соседних рабочих

местах.

9. Этап 1: Сортировка

НЕ СОМНЕВАЙТЕСЬ!НЕ ПЕРЕУСЕРДСТВУЙТЕ!

10. Этап 1: Сортировка

Предметы с эмоциональной привязкой2 ЭТАП: Систематизация

Это организация хранения НУЖНЫХ вещей

Простой и быстрый поиск

любой вещи без затруднений

Возврат вещей на место без

лишних вопросов

11

2 ЭТАП: Систематизация

Макроуровень: макропланировка

12

2 ЭТАП: Систематизация

Микроуровень: микропланировка

13

2 ЭТАП: Систематизация

Степень необходимости (частота

использования)

Предметы, которые Вы не

Н

использовали в течение

и

последнего года

з

Предметы, которые Вы

к

использовали только один

а

раз в течение последних 6я

12 месяцев

Решение о хранении

(распределение)

Удалите их

Храните их на известном

расстоянии (отдельный

склад на территории

производства/ АБК)

14

2 ЭТАП: Систематизация

Степень необходимости (частота

использования)

Предметы, которые Вы

С

использовали только один

р

раз в течение последних 2е

6 месяцев

д Предметы, которые Вы

н

используете более одного

я

раза в месяц

я

Решение о хранении

(распределение)

Храните их на среднем

расстоянии (один склад

на территории

цеха/департамента)

Храните их на среднем

расстоянии, недалеко от

рабочего места (один

склад на участке/ в

отделе)

15

2 ЭТАП: Систематизация

Степень необходимости (частота

использования)

В

ы

с

о

к

а

я

Предметы,

используемые один раз в

неделю

Предметы,

используемые

ежедневно

Предметы,

используемые ежечасно

Решение о хранении

(распределение)

Храните вблизи

рабочего места

Храните на рабочем

месте или носите с

собой

16

2 ЭТАП: Систематизация

83% информации – зрение

11% информации – слух

3,5% — обоняние

1,5% — тактильно

1% — вкус

2 ЭТАП: Систематизация

Какой цифры здесь не хватает?

18

2 ЭТАП: Систематизация

А в этой таблице?

19

2 ЭТАП: Систематизация

Обеспечить визуальную доступность и легкий поиск

20

2 ЭТАП: Систематизация

Систематизация:

сократит время на

выполнение

операций

увеличит

производительность

внесет строгую

последовательность,

которая позволит

избежать хаоса на

рабочем месте

21

3 ЭТАП: Содержание в чистоте

Определите объекты для регулярной уборки

Установите периодичность уборки – выделите

время и установите регламент

Распределите ответственность

Контролируйте

ВАЖНО! ИСКЛЮЧИТЬ ПРИЧИНУ ЗАРЯЗНЕНИЯ!

22

3 ЭТАП: Содержание в чистоте

Эффекты данного этапа:

появление удовлетворенности работника своим рабочим

местом

полная готовность предметов, которые нужны для

выполнения работы

повышается безопасность рабочего места

постоянный осмотр во время уборки помогает выявить

проблемы

23

4 ЭТАП: Стандартизация

• Стандарт – это способ закрепить уже

достигнутые улучшения, прежде чем

перейти к разработке новых

24

Стандарт 5S

25

4 ЭТАП: Стандартизация

26

4 ЭТАП: Стандартизация

• Стандарт по сортировке

27

4 ЭТАП: Стандартизация

• Стандарт по содержанию в чистоте

28

29

30

30

30

4 ЭТАП: Стандартизация

Эффекты данного этапа:

позволяют в будущем поддерживать

результат, достигнутый по окончании 5

шагов

в случае отсутствия основного работника

любой коллега в случае необходимости

сможет найти информацию/документ на

его рабочем месте, в компьютере,

эффективно заменить его

31

5 ЭТАП: Соблюдение и

совершенствование

• Важно, чтобы все (от

самого высшего

руководства и до самого

рядового работника)

осознали систему 5S как

общепринятую философию

повседневной

деятельности

32

5 ЭТАП: Соблюдение и

совершенствование

• Чек-лист аудита соблюдения системы 5S

33

36.

Электронное пространство

Электронное пространство37. 1 этап — сортировка

38. 1 этап — сортировка

Типы «мусорных» файлов:1 этап — сортировка

• Отпишитесь от ненужных рассылок

• Уберите ненужные программы из

автозагрузки компьютера

• Используйте клавиатуру без

клавиш Sleep, Wake, Power

• Не храните свои документы на

диске С

40. 2 этап — систематизация

Поставьте обновление электронной почты не чаще, чем раз в 30

минут, чтобы увеличить интервалы работы в режиме погруженности в

процесс.

Попросите своих коллег все несрочные вопросы направлять по

электронной почте, а не задавать их по телефону.

Создайте четкую структуру папок на своем компьютере и правильно

проименуйте нужные файлы. Создайте удобную систему, которой

будете придерживаться на автоматизме.

Проанализируйте, к каким папкам вы чаще всего преодолеваете

длинный путь и выведите их ярлыки на рабочий стол.

Для устранения эффекта набора текста на противоположной

раскладке клавиатуры ghbvthyj nfrbv j,hfpjv, установить программу

(например, Punto Switcher) .

41. 2 этап — систематизация

• Калькулятор выведите в горячие клавиши или используйте программы(например, NumLock Calculator).

• Если у вас ноутбук, и на нем ваша скорость набора текста падает из-за

неудобной клавиатуры – не стесняйтесь и подключите внешнюю

клавиатуру через USB

• Компьютерную мышь можно использовать с дополнительными

клавишами по бокам, и дополнительную клавишу под большой палец

запрограммировать, например, под действие «Назад», что ускорит

ваш серфинг по папкам. Зашли в папку – не то. Не надо тянуться к

кнопке проводника «Назад», просто мгновенно нажимаете большим

пальцем дополнительную клавишу мыши и смотрите следующую

папку.

• Добавьте в автозагрузку те программы, которые сразу запускаете в

начале каждого рабочего дня.

42. 3 этап – содержание в чистоте

• Проводите чистку системы специализированными программами.• Проводите дефрагментацию системного диска.

• Процесс очистки клавиатуры с помощью салфеток может быть очень

длительным и трудоемким.

Метод: с помощью отвертки снять

Метод: с помощью отвертки снятьверхнюю панель клавиатуры, поместить ее под струю воды из под

крана, почистить щеткой для одежды с хозяйственным мылом,

стряхнуть воду, дать немного просохнуть и собрать клавиатуру. Чистота

– идеальная, а также вы избавляетесь от всего, что накопилось не

только на клавишах, но и под ними.

• Внутри системного блока может скапливаться много пыли, это ведет к

перегреву вследствие замедления вращения вентиляторов, «эффекта

одеяла», задерживающего тепло элементов, покрытых толстым слоем

пыли. С этой проблемой лучше справляться с помощью пылесоса.

43. 4 этап – стандартизация

Идеальный вариант – сетевое хранилище файлов с общимдоступом:

01_Справочная информация

02_Проекты

03_Бланки отдела кадров

04_Сметы и калькуляции

Прописывайте в имени файла его версию, дату и автора,

например «План перестановки цеха вер.2.4 Сидоров»

• Полюбите процесс оптимизации!

• Не бойтесь пробовать!

• Ищите варианты оптимизации с азартом и вдохновением

• Оказавшись у чужого рабочего места – осмотритесь, какие

полезные идеи вы можете взять себе

• Испытали, не понравилось, вернули как было!

Понравилось – оставили!

• Распространите идею 5S в компьютере на свой кабинет,

затем на свой отдел и дальше.

Обменивайтесь с коллегами

Обменивайтесь с коллегаминовыми наработками, сразу запускайте их в жизнь!

В целом значение системы 5S означает:

40

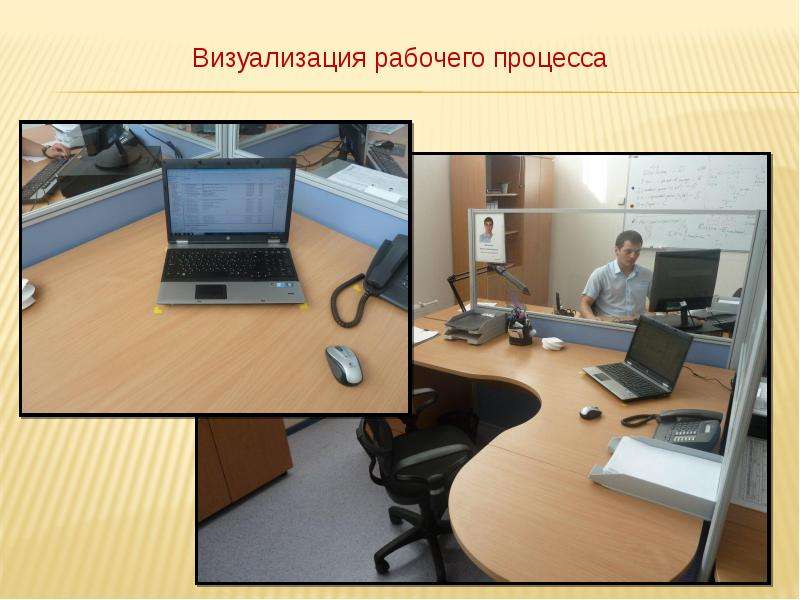

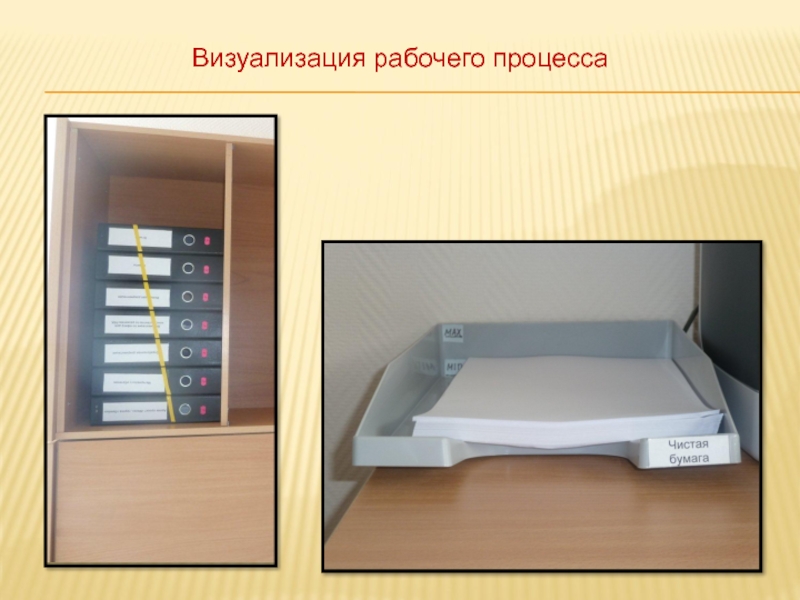

1.2 Визуальное управление и контроль

41

Информация должна быть проста

для понимания и восприниматься

за один взгляд, мгновенно

42

• Цветовое восприятие:

ЖЕЛТЫЙ СИНИЙ ЗЕЛЕНЫЙ ЧЕРНЫЙ

КОРИЧНЕВЫЙ КРАСНЫЙ СИНИЙ

ЧЕРНЫЙ ЖЕЛТЫЙ ЗЕЛЕНЫЙ

РОЗОВЫЙ СИРЕНЕВЫЙ ОРАНЖЕВЫЙ

КРАСНЫЙ ЖЕЛТЫЙ ЧЕРНЫЙ СЕРЫЙ

43

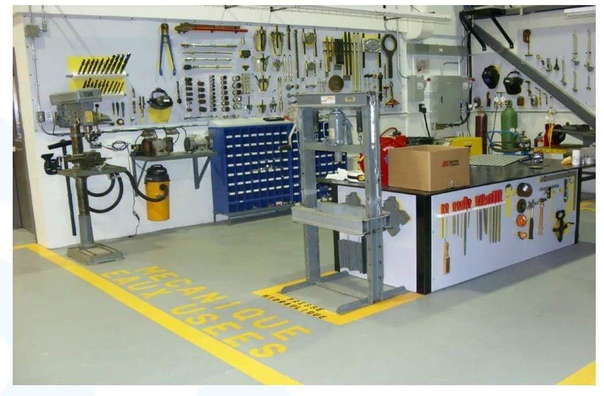

50. Сигнальная разметка и зонирование

4551. Сигнальная разметка и зонирование

Указатели, таблички46

52. Бамперы безопасности

4753. Визуализация хранения

5054. Визуализация хранения

5155. Визуализация хранения

5256. Визуализация управления

5457. Визуализация управления

Цель визуализации – удобство зрительного восприятия и анализа54

58. 1.3. Стандартизированная работа

9059. Область применения стандартизации

9196

61.

Задачи стандартизации97

Задачи стандартизации9762. Преимущества стандартизации

Для руководителей (мастеров)Для исполнителей

98

Читать онлайн «5S. Организация рабочих мест» — автор Филипп Семенычев

Что такое 5S?

Вначале разберём, что обозначает известная всем аббревиатура, как ее понимать, в чем заключается суть этого метода.

5S — это аббревиатура пяти японских слов, обозначающие порядок улучшения любого рабочего места и его организации. Далее эта аббревиатура была переведена на английский язык, на котором она также очень гармонично легла на 5S — все пять шагов также начинались с «S». После аббревиатура была переведена на русский язык, и в русском языке также нашлись аналоги, начинающиеся с буквы с.

С момента основания бережливого производства 5S считается наиболее распространенным и фундаментальным методом, с которого начинается реализация каких-то улучшений и шагов в направлении бережливого производства.

5S помогает стабилизировать процесс, организовать рабочие места, повысить лояльность персонала, дать понять коллективу, что улучшения, в первую очередь, начинаются на рабочих местах. Метод помогает вовлечь персонал. В настоящее время о 5S написано достаточно много книг, статей, этот метод по праву является наиболее популярным методом в России.

Метод помогает вовлечь персонал. В настоящее время о 5S написано достаточно много книг, статей, этот метод по праву является наиболее популярным методом в России.

Первый шаг — это сортировка (SEIRI). Четкое разделение предметов на нужные и ненужные и избавление от последних. Избавление от хлама, сломанных, неиспользуемых предметов и так далее.

Второй шаг — соблюдение порядка (SEITON). Организация хранения необходимых вещей и предметов, которая позволяет более быстро и просто найти то, что используется ежедневно. Эти вещи находятся под рукой. То, что используется редко — находится где-то на определенном расстоянии (в шкафу, на складе и т.д.)

Третий шаг — содержание рабочего места в чистоте и опрятности (SEISO). Это поддержание чистоты и устранение источников загрязнения, постоянная уборка. Это то, что поднимает моральный дух и придает рабочему месту красивый, эстетичный и пригодный для работы вид.

Четвертый шаг — стандартизация (SEIKETSU). Это необходимое условие для выполнения первых трех правил. Это закрепление первых трех шагов, документальное либо визуальное. Оно необходимо для улучшения контроля и формирования базы, для выработки привычки.

Это закрепление первых трех шагов, документальное либо визуальное. Оно необходимо для улучшения контроля и формирования базы, для выработки привычки.

Пятый шаг — совершенствование (SHITSUKE). Улучшение организации рабочего места, постоянное повторение первых четырех шагов, выработка привычки улучшать рабочее место и повторять первые четыре шага.

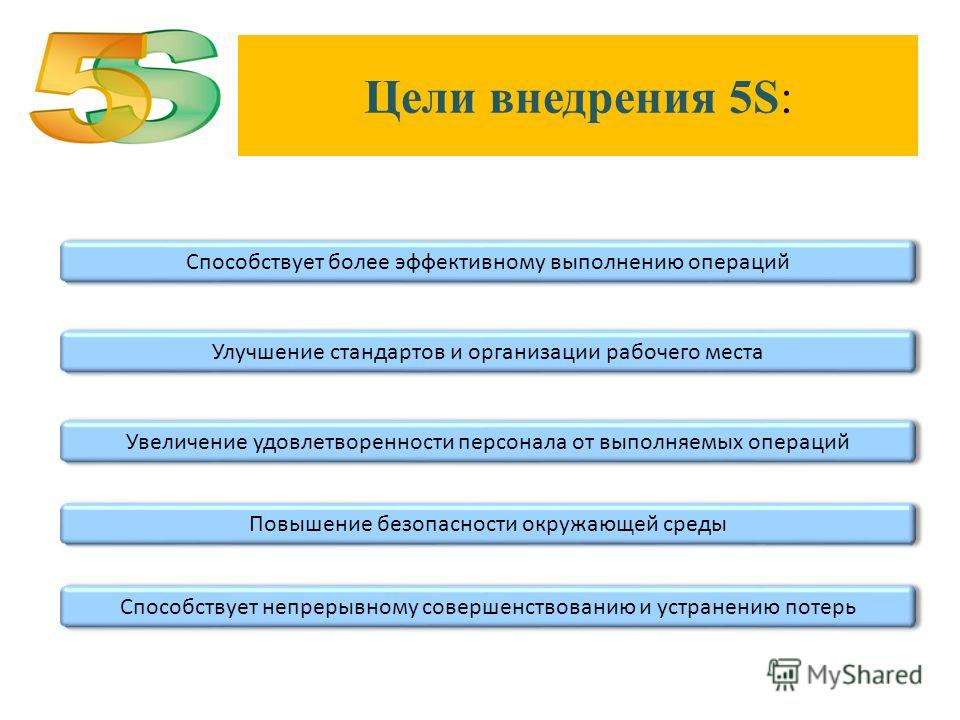

Цели и задачи 5S

Следующими важными вопросами являются цели и задачи 5S. Зачем нам нужно 5S? Какой результат можно получить с помощью рациональной организации рабочих мест? Какие задачи можно попутно решать и какие основные цели преследуют эти 5 шагов?

Во-первых, 5S — это система рациональной организации рабочих мест. Вы спросите, зачем нужно рационально организовывать рабочие места, ведь люди и так работают нормально, продукция производится, какая-то прибыль приходит в организацию? Если вы начинаете работу в направлении бережливого производства, система 5S как раз будет являться частичкой фундамента, который позволит применять более сложные комплексные методы и инструменты бережливого производства.

Первая цель, которую преследует система рациональной организации рабочих мест — это стабилизация процессов.

Основная и главная цель заключается именно в стабилизации процессов. Стабильность выражается в способности повторять результат, то есть выдавать определенное количество и качество продукта, которое можно предсказать. Зависит стабильность от различных факторов.

Например, от работы оборудования, качества, технологии, материалов, инструментов, человека, от риска получения травмы, то есть от множества факторов.

И рациональная организация рабочего места как раз устраняет основные потери на рабочем месте, позволяет исключить или уменьшить некоторые факторы, влияющие на стабильность процесса.

Например, когда человек меньше ищет инструмент, быстрее обнаруживает отклонения, когда оборудование более чистое, а рабочее место более аккуратное, то результат, выдаваемый процессом, становится лучше и стабильнее.

Результат может быть стабильно плохим и стабильно хорошим, но, тем не менее, он будет предсказуем, повторяем, и его уже можно будет прогнозировать.

Вторая большая цель рациональной организации рабочих мест заключается в вовлечении и подготовки персонала к более серьезному улучшению.

Организация рабочих мест — это в первую очередь видимые улучшения, которые затрагивают непосредственно рабочих, их рабочие места и операции, то есть там, где человек, который создает ценность, непосредственно работает.

Во время кампании по организации рабочих мест выявляются лидеры. Это неравнодушные к судьбе компании люди, которым важна их окружающая среда, рабочие места и процессы. Персонал начинает поддерживать инициативу руководителя. Он видит, что от простых инструментов, от инициатив руководства в первую очередь для них появляется какая-то польза в виде чистого, опрятного, рационально организованного рабочего места. Работники начинают вовлекаться в сам процесс улучшений, и помочь этому можете вы, начав с того, что организуете рабочие места, сделаете их чистыми, аккуратными, опрятными, рационально выполненными.

Из дополнительных преимуществ, которые влечет за собой применение 5S, можно выделить снижение числа несчастных случаев. Это происходит, если человек меньше спотыкается, когда снижается вероятность того, что что-то может упасть, обо что-то он может ушибиться и так далее. За счет исключения этих травмоопасных ситуаций, связанных с нерациональной организацией рабочего места, снижается число несчастных случаев. То есть повышается уверенность человека в безопасности. Это дополнительное преимущество влечет за собой и вовлечение персонала, и стабилизацию процесса. Это следствие двух основных целей.

Это происходит, если человек меньше спотыкается, когда снижается вероятность того, что что-то может упасть, обо что-то он может ушибиться и так далее. За счет исключения этих травмоопасных ситуаций, связанных с нерациональной организацией рабочего места, снижается число несчастных случаев. То есть повышается уверенность человека в безопасности. Это дополнительное преимущество влечет за собой и вовлечение персонала, и стабилизацию процесса. Это следствие двух основных целей.

Следующее преимущество — повышение качества продукции, снижение количества дефектов. Когда рабочее место и оборудование более чистое, а все предметы рационально расположены, каждый сможет заметить отклонение быстрее, чем обычно, следовательно, и среагировать на брак раньше. Любой может заметить какие-то ошибки в процессе, которые могут повлечь возникновение брака. Самый банальный пример — это то, что в куче различных предметов, среди инструментов и так далее проще затеряться браку, его просто не видно. Как вы понимаете, существует косвенная связь между организацией рабочего места и уровнем качества продукции, в некоторых спецификах процесса прослеживается и прямая связь. Например, в пищевой промышленности, где малейшая грязь или посторонний предмет — это брак продукции.

Например, в пищевой промышленности, где малейшая грязь или посторонний предмет — это брак продукции.

Очередное преимущество — это создание комфортного психологического климата, стимулирование желания работать. Оно больше относится к механизму вовлечения. Человек привыкает ко всему: к хорошему рабочему месту или к плохому, грязному, неорганизованному. Но когда кампания улучшения рабочих мест (5S) происходит постоянно, это создает такой комфортный психологический климат и стимулирует желание работать у людей. Они видят, что руководство о них заботится. Это влечет за собой дополнительные преимущества: человек чувствует себя в большей безопасности, его работа становится более стабильной, то есть он не дергается на поиск инструмента, не спотыкается, не очищает, например, инструмент от грязи, ему проще фокусироваться на своей конкретной работе по созданию ценности, что повышает удовлетворенность самого работника.

Последнее дополнительное преимущество, которое можно выделить, — это повышение производительности труда, что, в свою очередь, ведет к повышению прибыли предприятия, соответственно, и к повышению уровня дохода рабочих. Повышение производительности труда дает устранение мелких потерь. Перемещение, передвижение, поиск, упаковка и распаковка, перекладывание лишних предметов и т. д. Это всё, чего можно избежать, если убрать с рабочего места все лишнее и оставить только то, что нужно.

Повышение производительности труда дает устранение мелких потерь. Перемещение, передвижение, поиск, упаковка и распаковка, перекладывание лишних предметов и т. д. Это всё, чего можно избежать, если убрать с рабочего места все лишнее и оставить только то, что нужно.

Что мы получаем в результате, когда занимаемся организацией рабочих мест? Это чистое и безопасное рабочее место. Это минимальное количество потерь на рабочем месте. Это лояльный персонал, который готов к новым улучшениям. Более стабильные показатели качества и производительности.

Необходимость внедрения 5S обоснована необходимостью иметь стабильное производство в первую очередь. К тому же, полученные в результате компанией чистые и организованные рабочие места являются основой для дальнейших улучшений.

Взаимосвязь организации рабочих мест с потерями

Продолжая исследовать вопрос о необходимости организации рабочих мест, разберёмся во взаимосвязи организации рабочих мест с потерями и в следствиях их наличия. Посмотрим, какие потери есть на рабочих местах и как рациональная организация рабочего места может повлиять на наличие этих потерь и на их количество.

Посмотрим, какие потери есть на рабочих местах и как рациональная организация рабочего места может повлиять на наличие этих потерь и на их количество.

Нерациональная организация рабочих мест является причиной наличия многих потерь на рабочих местах. Это уже понятно, это мы принимаем, как аксиому.

Что же мы можем наблюдать на нерационально организованных рабочих местах?

Можно заметить, что на нерационально организованных местах отсутствует управление процессом, то есть не видны отклонения, проблемы, состояние процесса неясно. Когда на рабочем месте бардак, мы не можем понять, хорошо идет работа или плохо, выполняется ли план, соблюдаются ли нормы качества. Мы видим бардак, при котором мы не можем с помощью каких-то визуальных ориентиров понять, как идёт работа. Нам остается либо досконально разбираться в процессе, спрашивать и искать какие-то подтверждения, либо прибегать к каким-то другим административным средствам.

Мы можем увидеть на нерационально организованных рабочих местах, что процесс становится замкнутым на человека, затрачивается большое количество времени на работу в определенном процессе и увеличивается вероятность ошибок. Что имеется в виду под закрытым процессом? Типичный пример: кроме дяди Васи, никто не знает, где лежит ключ на 20. Если другой человек придет на это неорганизованное рабочее место, он вряд ли сможет сразу выполнить всю работу, которая от него требуется. Он вряд ли сразу сможет найти инструмент или оснастку, быстро сориентироваться в ситуации и понять, где что находится. Он потратит на это очень большое количество времени, и, скорее всего, совершит огромное количество ошибок. Обычно так и происходит. Эта закрытость процесса, опять же, связана с наличием большого количества потерь на рабочих местах.

Что имеется в виду под закрытым процессом? Типичный пример: кроме дяди Васи, никто не знает, где лежит ключ на 20. Если другой человек придет на это неорганизованное рабочее место, он вряд ли сможет сразу выполнить всю работу, которая от него требуется. Он вряд ли сразу сможет найти инструмент или оснастку, быстро сориентироваться в ситуации и понять, где что находится. Он потратит на это очень большое количество времени, и, скорее всего, совершит огромное количество ошибок. Обычно так и происходит. Эта закрытость процесса, опять же, связана с наличием большого количества потерь на рабочих местах.

Третье, что мы можем наблюдать, — это проблемы с производительностью. Много лишних действий, не выдерживается темп производства, нарушаются правила техники безопасности и технология для того, чтобы обеспечить нужную производительность. Потери производительности вызваны наличием большого количества потерь от перемещения по поиску нужных предметов, от ожидания и многих других факторов. Во многом эффективность работы определяется организованностью рабочих мест и отсутствием семи видов потерь, которые мы можем увидеть на нерационально организованных рабочих местах.

Кроме того, можно увидеть взаимосвязь нерациональной организации рабочих мест и потерь. Взгляните на табличку — сверху вы видите 7 видов потерь — излишние запасы, ожидания, перемещения, переделки, перепроизводство, излишнюю обработку и транспортировку. С левой стороны таблички — столбцы, в них вы можете видеть признаки нерациональной организации рабочих мест.

Вообще здесь можно было проставить галочки в каждую клетку, если смотреть не только прямые взаимосвязи, но и косвенные. Например, тот же мусор, грязь может повлиять на перепроизводство, когда какая-то стадия процесса или операция встанет из-за того, что сломается станок, например, от мусора и грязи. И предыдущая стадия будет производить продукт независимо от того, чего хочет внутренний заказчик.

Если говорить в целом о взаимосвязи потерь с организацией рабочих мест, то можно выявить явную зависимость. Например, выход из строя оборудования может быть из-за загрязнения и попадания мусора, что спровоцирует потерю ожидания. Простой следующей стадии производства может быть из-за поиска, например, материалов, документов, изделий, комплектующих и так далее. Все это может вызвать ожидание.

Простой следующей стадии производства может быть из-за поиска, например, материалов, документов, изделий, комплектующих и так далее. Все это может вызвать ожидание.

Дефекты может вызвать загрязнение рабочей поверхности, датчиков, попадание пыли, грязи и так далее. Транспортировку может вызвать скопление лишних изделий, которое будет требовать их постоянную сортировку, перемещение, перекладывание. Перемещение вызывают лишние предметы, которые ограничивают свободу действий, отвлекают внимание, требуют дополнительных перемещений. Перепроизводство и запасы могут быть вызваны беспорядком из-за отсутствия четкого представления о необходимости производства и пополнения, такое тоже может быть. Беспорядочные действия работников, выполнение лишней работы, повышение вероятности несчастных случаев, необходимость дополнительных мер для обеспечения безопасности, все это и многое другое порождается как раз нерациональной организацией рабочих мест. Где-то существуют прямые взаимосвязи, где-то косвенные, но рациональная организация рабочих мест исключает практически все виды потерь, а нерациональная, наоборот, способна порождать все семь видов.

На рабочих местах существует огромное количество потерь, устранение большинства из них начинается как раз с рациональной организации рабочих мест. Не надо прибегать к каким-то сложным комплексным аналитическим инструментам и методам. Не надо создавать какие-то большие технические советы, вкладывать деньги в инвестиции. Займитесь тем, что можно сделать сейчас. Меньше ходить, меньше искать, меньше сортировать, меньше спотыкаться, меньше вытирать руки и так далее.

Теперь вы знаете о прямой взаимосвязи между рациональной организацией рабочих мест и наличием потерь. Рациональная организация рабочих мест влияет практически на все виды потерь. Помните о ней, объясняйте её работникам и коллегам.

Условия применения 5S

В данном разделе речь пойдёт о необходимых базовых условиях применения метода 5S. Давайте посмотрим, где применять 5S, и какая требуется подготовка. Соблюдение приведенных в данном разделе условий применения 5S способно существенно улучшить и ускорить продвижение работ по организации рабочих мест. Поэтому внимательно изучите приведенные условия, сопоставьте их с возможностями вашей организации. Возможно, вы сможете оценить, насколько успешной будет кампания по организации рабочих мест и сможете лучше подготовиться.

Поэтому внимательно изучите приведенные условия, сопоставьте их с возможностями вашей организации. Возможно, вы сможете оценить, насколько успешной будет кампания по организации рабочих мест и сможете лучше подготовиться.

В первую очередь, залог успешного применения методики 5S — это вовлечение как рабочего персонала, так и руководящих работников. Это командный метод, никто не должен остаться в стороне. Рабочий, бригадир, мастер, закрепленный технолог, инженер по охране труда и так далее. Те, кого можно вовлечь в эту работу — должны быть вовлечены. Работа по организации рабочего места не должна полностью сваливаться на плечи работника. Но, тем не менее, работник должен быть уверен, что сам организует свое рабочее место, принимает решения самостоятельно. Бывает так, что после проведения обучения руководитель просто взваливает всю работу на того, кто работает на конкретном рабочем месте. Он говорит рабочему: «вот это нужно выкинуть», «это сложи в тумбочку», «подпиши стеллаж», «пронумеруй папки» и так далее. Работник остается один со своей работой, он не понимает, что это и зачем. Чем ему сейчас заниматься — производить продукцию и создавать ценность или организовывать рабочее место? Он не понимает, что вообще происходит — то ли это плохое настроение руководителя, то ли начало большой самостоятельной работы по улучшениям.

Работник остается один со своей работой, он не понимает, что это и зачем. Чем ему сейчас заниматься — производить продукцию и создавать ценность или организовывать рабочее место? Он не понимает, что вообще происходит — то ли это плохое настроение руководителя, то ли начало большой самостоятельной работы по улучшениям.

С другой стороны, неправильно, когда команда, собранная для организации рабочих мест, начинает организовывать рабочее место, например, во время отсутствия работника. «Ладно, организуем рабочее место без него». Представляете, если кто-то начнет наводить порядок у вас дома, менять местами полки, где хранятся носки с трусами. Вряд ли это кому-то понравится.

Вовлечение не означает, что мы должны полностью слушать работника, — это к тому, что порой степень «замыленности глаза» бывает выражена настолько, что любые перемены ему могут казаться ужасом и глупостью. Здесь командная работа помогает рационально подходить к организации рабочего места. С одной стороны, работник чувствует свою сопричастность к изменениям, ведь впоследствии ему придется повторять шаги 5S уже самостоятельно. Сейчас я говорю только о начальном этапе. С другой стороны, «замыленность глаз» работника может существенно затормозить работу, и здесь как раз понадобится помощь команды.

Сейчас я говорю только о начальном этапе. С другой стороны, «замыленность глаз» работника может существенно затормозить работу, и здесь как раз понадобится помощь команды.

Если команда вместе с рабочим начинает проходить каждый шаг, например, анализировать нужные и ненужные предметы, то степень «замыленности глаз» работника уменьшается. То есть понятно, если спросить работника, зачем ему 3 ключа на 20, он скажет, что они все нужны потому, что один он может потерять, второй его личный, а третий в карточке записан, на учете. Команда здесь может привести такие аргументы, что рациональнее пользоваться одним ключом. Такой простой пример, но тем не менее командная работа — это первый и самый главный залог успешного применения методики 5S, поэтому подумайте, кого можно подключить. Подумайте, как вовлечь и мотивировать работника. Решите, какие знания дать команде и работнику, чтобы «подстегнуть» их к организации рабочих мест.

Используйте внутренние потребности человека быть причастным к изменениям и коллективу, делающему что-то новое. Можно использовать внутренние потребности человека к творчеству.

Можно использовать внутренние потребности человека к творчеству.

Например, предложите работнику помощь в реализации его идей по преобразованию рабочего места, тогда работник может с большей долей вероятности вовлечься.

Очень способствует эффективной организации рабочих мест, когда персоналу демонстрируется заинтересованность руководства. Когда руководителю важно, как обстоят дела по рациональной организации рабочих мест, у его подчиненных создается впечатление, что это не разовая кампания, а что-то действительно стоящее для организации. Поощряйте работников, предлагающих меры по совершенствованию существующих стандартов, сокращению времени и трудоемкости работ. Если работник вам говорит, что можно сделать по-другому, более рационально, то любая идея, пусть даже она не реализуется сразу, должна поощряться. Это необязательно должно быть денежное поощрение, простого «спасибо», хлопка по плечу или пожатия руки будет достаточно.

Кроме этого, объясняйте важность предстоящих изменений. Система 5S, как вы знаете, не требует существенных затрат. Ее успех целиком зависит от общего понимания персоналом возможности проводимых изменений. Если человек понимает свои выгоды, важность тех изменений, которые будут проводиться на рабочих местах с точки зрения его организации и выполнения его операций, вовлекаться ему будет проще. Такой работник будет способствовать изменениям и помогать организации.

Система 5S, как вы знаете, не требует существенных затрат. Ее успех целиком зависит от общего понимания персоналом возможности проводимых изменений. Если человек понимает свои выгоды, важность тех изменений, которые будут проводиться на рабочих местах с точки зрения его организации и выполнения его операций, вовлекаться ему будет проще. Такой работник будет способствовать изменениям и помогать организации.

Если человек понимает, что он будет меньше ходить и искать инструмент, перекладывать какие-то предметы, за это время он может произвести больше продукции. Соответственно, сможет получить большую зарплату и пораньше уйти домой, либо у него будет время на какую-то рационализаторскую деятельность. Если он будет меньше спотыкаться, соответственно, уменьшится риск получения травм. Вовлеченных работников по организации рабочих мест на каждом предприятии можно найти достаточно много, главное всех собрать, систематизировать при обучении до того, как вы ворветесь на рабочее место работника выкидывать все лишнее. Вот это надо до него донести и дать время, чтобы работник переварил информацию.

Вот это надо до него донести и дать время, чтобы работник переварил информацию.

5S применяют там, где работают люди, это система организации рабочих мест: постоянных и временных, стационарных и передвижных. Не рекомендую начинать с тех мест, где люди не работают, такие тоже часто бывают. Встречаются, например, в энергетике, объекты, где совершается обход. Начинать нужно с тех мест, где именно сейчас работают люди и где они проводят большую часть рабочего времени.

Не требуйте от работников того, чего сами не можете выполнить.

Не оставляйте работника один на один с его рабочим местом, о чем говорилось выше.

Есть еще несколько моментов, о которых следует помнить. Во-первых, убедитесь, что рабочие места выбраны правильно. Это еще одно условие для правильного начала организации рабочих мест. О выборе пилотного участка подробно рассказывается в одном из следующих разделов. Помните, что внедрение 5S должно устранять потери и улучшать условия труда. Если вы видите чистое рабочее место с минимальным количеством потерь, не начинайте организовывать работу только для того, чтобы подписать карандаш или оконтурить степлер. Включайте голову. Рабочее место должно обладать потенциалом, чтобы потом нельзя было сказать, что трудовые и временные ресурсы были потрачены зря. Прежде чем выбирать рабочее место, изучите раздел, где описываются нюансы по выбору пилотного участка.

Включайте голову. Рабочее место должно обладать потенциалом, чтобы потом нельзя было сказать, что трудовые и временные ресурсы были потрачены зря. Прежде чем выбирать рабочее место, изучите раздел, где описываются нюансы по выбору пилотного участка.

Применяйте пропаганду в объяснении важности предстоящей кампании. Обучите персонал, в том числе и руководителей нижнего звена управления, объясните им важность кампании, преимущества, которые затрагивают лично их. Например, снижение бесполезного времени, скорейшее выполнение плана, удобство в работе, гигиена труда, снижение риска получения травмы и так далее. Это очень важно — чтобы люди понимали свою выгоду от организации рабочих мест.

Худший вариант реализации любого улучшения — это когда люди сопротивляются, лучший — когда люди способствуют, помогают, и вам надо стремиться к лучшему. Применение пропаганды, объяснение важности предстоящей кампании способно склонить чашу весов в нужную вам сторону.

Запланируйте ресурсы. Для начала кампании необходимо в первую очередь время на уборку, сортировку, упорядочение и так далее, отсутствие времени приведет к авралам, потере эффективности, демотивации, возможному провалу кампании в целом. Зарезервируйте определенное время, например, в конце смены, на проведение кампании.

Для начала кампании необходимо в первую очередь время на уборку, сортировку, упорядочение и так далее, отсутствие времени приведет к авралам, потере эффективности, демотивации, возможному провалу кампании в целом. Зарезервируйте определенное время, например, в конце смены, на проведение кампании.

Например, выделили пол часа в конце смены и занимаетесь организацией рабочих мест. Собрались, провели сортировку, например, в первый день, второй день — провели упорядочение и так далее. Это также относится к руководителям и к каждому члену команды. Кроме того, продумайте материальные ресурсы: средства уборки. Например, устранение источника загрязнения, средства разработки стандартов или метод визуального контроля. Как правило, работа в команде, привлечение дополнительных людей в команду помогает существенно сэкономить время.

Например, при разработке стандартов и элементов визуального контроля. Элементарный компьютер с принтером, где можно напечатать какой-то перечень, список, подпись какого-то стеллажа, шкафчика и так далее. Член команды, который возьмет на себя эти функции, окажет вам существенную поддержку.

Член команды, который возьмет на себя эти функции, окажет вам существенную поддержку.

Дополнительно к материальным ресурсам относятся те, которые направлены на устранение источников загрязнения, уборку и так далее. На практике встречается много рабочих мест, в которых переломным моментом при организации рабочих мест является либо замена старого стола, либо покраска оборудования. При планировании стоит подумать о тех ресурсах, которые вы можете перераспределить. Не рекомендую тратить материальные ресурсы, особенно в начале кампании.

Заинтересованность руководителей показывает важность и неизбежность предстоящих изменений. Объявите о кампании, интересуйтесь успешностью хода работ. Если вы — исполнитель, стимулируйте вашего руководителя периодически выходить на рабочее место, показывайте результаты работы. Когда руководитель заинтересован, люди видят, что организация рабочих мест важна в масштабе всей организации, что эти изменения — не разовая акция. Это действительно важная работа, которая продлится достаточно долгое время.

Условия применения 5S на самом деле очень просты. В двух словах — планирование и вовлечение. Используйте это перед началом кампании и ваши шансы на успех увеличатся многократно. Планируйте ваши улучшения, продумывайте ресурсы: временные и материальные. Продумайте участников команды и то, как можно вовлечь каждого участника, в частности, рабочего. Подумайте, как заинтересовать руководителя или как помочь руководителю показать заинтересованность. Эти основные условия способны склонить чашу весов в сторону максимально быстрой организации рабочих мест.

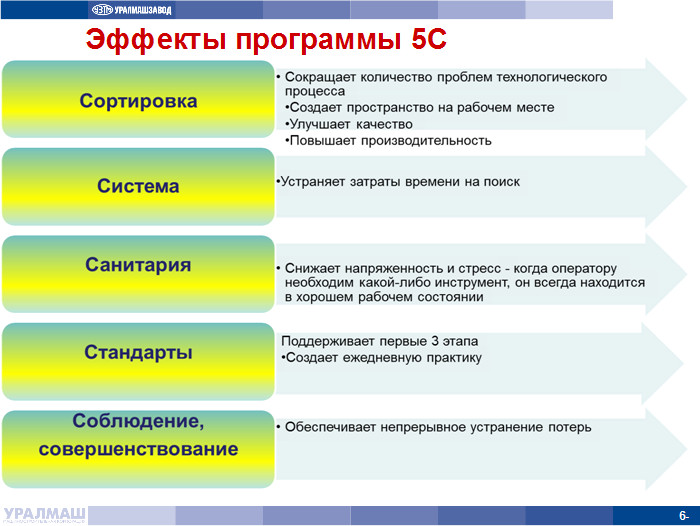

Эффект от применения 5S

Несмотря на то, что 5S — это достаточно простой метод, применяющийся как базовый при работе в направлении бережливого производства, он способен дать реальный эффект. Иногда даже очень большой эффект. В настоящем разделе мы покажем, какой эффект может дать внедрение 5S, как его можно оценить и посчитать.

Для начала определим, какие преимущества есть у каждого шага метода 5S.

На первом шаге уменьшаются затраты времени на поиск необходимого. Если мы меньше ищем и перекладываем предметы, когда мы знаем, где они лежат, когда у нас нет лишнего мусора, который мешает, отвлекает наше внимание — соответственно, уже здесь, на первом шаге, уменьшается время на поиск необходимых предметов.

Если мы меньше ищем и перекладываем предметы, когда мы знаем, где они лежат, когда у нас нет лишнего мусора, который мешает, отвлекает наше внимание — соответственно, уже здесь, на первом шаге, уменьшается время на поиск необходимых предметов.

На втором шаге происходит уменьшение затрат времени на поиск необходимого, сокращаются ошибки из-за применения не того, что нужно. Мы избавились от всего, что нам не нужно и оставили только то, что нужно и в том количестве, которое необходимо, в тех местах, где вещи удобно брать, искать и так далее. Соответственно, мы сокращаем количество ошибок из-за того, что применили что-то неподходящее случаю: материал с истекшим сроком годности, неисправный инструмент и так далее. Также здесь исключаются любые другие несоответствия, например, лишние движения.

На третьем шаге сокращается простой оборудования и количество поломок. Операторы лучше знают оборудование, становится меньше несоответствий и поломок, связанных с грязью и мусором. Третий шаг — это наведение чистоты на рабочем месте. Мы можем увидеть источники загрязнения, в том числе и на оборудовании, если рабочее место там расположено. Таким образом снижается возможность простоя.

Мы можем увидеть источники загрязнения, в том числе и на оборудовании, если рабочее место там расположено. Таким образом снижается возможность простоя.

На четвертом шаге происходит улучшение контролируемости порядка, а в качестве бонуса — высокий уровень командного духа и производственной культуры. Когда первые три шага реализованы, чтобы закрепить результат, вырабатываются стандарты. Стандартизация позволяет более качественно осуществлять контроль и обнаруживать отклонения от нормального состояния намного быстрее.

Пятый шаг — совершенствование. Улучшение организации рабочего места, повышение ответственности персонала — все преимущества, которые перечислены ранее. Это постоянное повторение первых четырех шагов и выработка привычки.

Основными критериями правильного применения 5S могут являться обеспечение безопасности труда, повышение производительности, улучшение качества продукции, уменьшение простоев оборудования, чистота, порядок на рабочем месте, отсутствие любых предметов, которые не относятся к текущей работе, когда визуально заметны любые отклонения в состоянии рабочего места. Еще один из критериев — это скорость нахождения необходимых предметов и эффективное использование в целом рабочего пространства.

Еще один из критериев — это скорость нахождения необходимых предметов и эффективное использование в целом рабочего пространства.

Давайте попробуем оцифровать эти преимущества, для чего решим следующую задачу:

Представьте операцию, и после организации рабочего места время выполнения этой операции уменьшилось, скажем, на минуту. Операция вымышлена, этот пример нужен для того, чтобы вы оценили масштаб небольших улучшений. Операция выполнялась за 10 минут, а стала выполняться за 9. Допустим, мы исключили какие-то сортировки, какие-то движения и транспортировки, человек стал меньше ходить за инструментом, искать что-то, время сократилось на одну минуту. Не так много, но тем не менее.

Представим, что за смену операция выполняется 35 раз (происходит 35 циклов), примерное время смены — 350 минут.

В месяц 22 рабочих дня, в год — 12 рабочих месяцев.

Попробуйте посчитать, насколько эффективным в масштабе года стало это улучшение. Что мы получим в масштабах месяца, в масштабе года, что мы получим в плане экономии времени?

Мы экономим за один цикл одну минуту — вместо 10 цикл занимает 9 минут. Если за операцию высвобождается одна минута — а мы повторяем ее 35 раз — соответственно, в смену освободилось 35 минут.

Если за операцию высвобождается одна минута — а мы повторяем ее 35 раз — соответственно, в смену освободилось 35 минут.

Что это означает для нас? Мы можем отпустить работника раньше с работы, мы можем найти время для какой-то дополнительной работы, например, по уборке и обслуживанию оборудования или организации рабочих мест, либо можно в это время произвести больше продукции, если это необходимо.

Если 35 минут эти поделить на 9, это будет 3,8 дополнительных циклов. Например, если за каждый цикл выполнения работы сотрудник производил одну единицу продукта, то, соответственно, теперь за смену он сможет произвести на 3 единицы больше. Вроде бы сократили 1 минуту, но на 3,8 штук больше.

Давайте посмотрим в масштабе месяца. 22 рабочих смены, умножаем на 35 минут, получается 770 минут мы высвободили простыми улучшениями организации рабочих мест, сокращая время выполнения операции всего лишь на 1 минуту. 770 минут — это 2,4 смены.

770 разделить на 9 будет 85,5 циклов, то есть на 85 единиц продукта в месяц больше. Либо можно производить больше продукции, либо работать на 2,4 смены больше. Если вы до этого работали сверхурочно, например, то теперь работать сверхурочно необязательно.

Либо можно производить больше продукции, либо работать на 2,4 смены больше. Если вы до этого работали сверхурочно, например, то теперь работать сверхурочно необязательно.

Если посмотреть в масштабе года, то 770 минут в месяц умножаем на 12 месяцев, получается 9240 минут экономии. Если это количество минут разделить на 9 — мы получаем 1026,6 циклов, или 29,3 рабочих смен. Если 29,3 разделить на количество дней работы — получается 1,3 месяца мы экономим. При тех же планах, той же загрузке, тех же ритмах работы.

Понятно, что этот пример очень условный и есть много моментов, которые можно оспорить, но тем не менее основная цель этого примера была показать взаимосвязь между маленькими сокращениями потерь на рабочем месте и результатом в масштабе года.

Если учитывать мелкие потери времени на рабочих местах, в масштабе года они способны показать достаточно большие затраты. Если их считать, то вы просто удивитесь, какая экономия может быть. Эта экономия часто не используется при организации рабочих мест: кампания проходит, рабочие места становятся красивее и чище. Но эта экономия, которая получается от этой условной минуты (секунды, метра, километра и т.д.), как правило, не используется.

Но эта экономия, которая получается от этой условной минуты (секунды, метра, километра и т.д.), как правило, не используется.

Если бы вы видели, что с помощью рациональной организации рабочих мест вы высвобождаете такое количество рабочих смен в год, наверняка вы бы перераспределили либо загрузку, либо трудовые ресурсы, либо произвели какие-то улучшения в масштабе года. Здесь, имея такую экономию, вы можете либо производить больше продукта. Например, завершать выполнение месячного плана раньше и переводить людей на какую-то другую работу. Вы можете работать ритмично и загрузить ваших людей выполнением каких-то дополнительных функций, например, связанных с улучшениями рабочих мест, обслуживанием оборудования, уборкой и так далее. Либо вы можете сократить, например, штатную единицу либо уменьшить сверхурочные работы. Здесь вам надо смотреть, что делать с этими цифрами применительно к конкретной организации, к ее специфике.

1 минута, сэкономленная на операции в данном примере, отразилась в 29 смен за год или в 1000 единиц продукции.

Подведем небольшой итог.

Необходимо считать все потери. Когда вы занимаетесь любыми улучшениями, считайте все потери: все перемещения, ожидание. Все, что вы сокращаете и улучшаете надо считать, а потери в натуральном выражении переводить в масштабе года. Для этого необязательно иметь экономическое образование. Это может сделать каждый, если показать пример и объяснить логику расчетов. Что делать с этими цифрами, руководитель нижнего звена управления решения не понимает, однако, имея эти данные, управлять процессом уже гораздо проще.

Потери в масштабе года становятся более видимыми и актуальными, потому что если никто не обратит внимание на 1 минуту в масштабе операций, то все обратят внимание на 29 смен в масштабе года. Это совершенно разные цифры, но, тем не менее, математически они одинаковые. Эффект как раз содержится в мелких потерях. Вы можете искать какие-то крупные возможности для улучшения, использовать сложные аналитические методы и инструменты, но несколько небольших потерь, сокращенных сейчас на рабочем месте, через полгода уже могут дать достаточно большой эффект в плане оздоровления организации. Делайте выводы, что делать конкретно с теми цифрами, которые вы получаете. С ними что-то надо делать, потому что если сэкономленная минута во времени цикла выполнения операции не будет востребована, то впоследствии она просто растворится, и улучшенная операция снова будет выполняться за 10 минут. Улучшение может быть утеряно, если с ним ничего не делать.

Делайте выводы, что делать конкретно с теми цифрами, которые вы получаете. С ними что-то надо делать, потому что если сэкономленная минута во времени цикла выполнения операции не будет востребована, то впоследствии она просто растворится, и улучшенная операция снова будет выполняться за 10 минут. Улучшение может быть утеряно, если с ним ничего не делать.

Таким образом, считайте потери, не пренебрегайте даже малейшим их сокращением. Организация рабочего места способна высвободить огромные резервы, иногда даже достаточные для того, чтобы существенно поднять производительность, причем всей организации. И учтите, что это все без особых материальных затрат.

Считайте потери.

Переводите потери в масштаб года.

Думайте, что делать с ними дальше.

Эффект от организации рабочих мест есть, его надо только увидеть и посчитать.

В завершение оставим вам задачу. Посмотрите на первый рисунок, расположенный ниже. Попробуйте найти на нём 3 любые цифры, например, 2, 39 и 26. Засеките время, которое это займёт.

Засеките время, которое это займёт.

Теперь представьте, что вы провели сортировку (удалили лишние цифры), соблюдение порядка (разложили цифры по порядку), содержание в чистоте (удалили загрязнения) и стандартизацию (расположили цифры по порядку в одинаковом формате). Посмотрите на следующий рисунок и попробуйте выполнить задание повторно: найти цифры 2, 39 и 26. Сравните время, которое у вас получилось. В разных случаях, время на поиск цифр увеличивается в 1,5—4 раза. Вот вам простой пример эффекта от 5S.

Применяйте этот пример на практике и помните об изложенных в настоящем разделе правилах.

Первый шаг — Сортировка

Сортировка по-японски — SEIRI — это разделение вещей на нужное и ненужное и избавление от последних. В этом суть шага.

На этом шаге от всех предметов, которыми не пользовались продолжительное время, просто избавляются.

Под предметами здесь и в дальнейших разделах понимается все, что угодно, начиная с инструмента, комплектующих материалов и заканчивая документацией и личными вещами. Это все, что можно найти на рабочем месте: папки, карандаши, ручки, детали, какие-то материалы, перчатки так далее. Типичная ситуация — избавиться от ожиданий, поиска нужных предметов, сортировки ненужных.

Это все, что можно найти на рабочем месте: папки, карандаши, ручки, детали, какие-то материалы, перчатки так далее. Типичная ситуация — избавиться от ожиданий, поиска нужных предметов, сортировки ненужных.

Основная цель первого шага — это освободить рабочее пространство от ненужных предметов, материалов, инструментов, деталей, комплектующих, документации и т. д.

Основная задача, которую необходимо выполнить для этого — это отделить все нужное от ненужного, оставить только то, что необходимо в нужном количестве. Для этого следует понимать, что все-таки нужно, а что нет. Нужно понимать, что нам нужно, но не сейчас, что может понадобиться, но не скоро.

Есть очень хорошее правило: если сомневаешься — выбрасывай.

То, чем вы не пользовались, например, в течение последнего года, можно смело выбросить.

Эффективность от выполнения первого шага — это освобождение производственных и офисных площадей, исключение захламленности, возможности рационального размещения нужных предметов. Когда рабочие места захламлены ненужными предметами, то вам не просто тяжело найти то, что используется постоянно и нужно, но и это нужное некуда положить. Также можно получить уменьшение травмоопасных ситуаций, когда вы меньше спотыкаетесь, перекладываете хлам, меньше всего валяется под ногами и так далее. Это одна из подзадач первого шага 5S.

Когда рабочие места захламлены ненужными предметами, то вам не просто тяжело найти то, что используется постоянно и нужно, но и это нужное некуда положить. Также можно получить уменьшение травмоопасных ситуаций, когда вы меньше спотыкаетесь, перекладываете хлам, меньше всего валяется под ногами и так далее. Это одна из подзадач первого шага 5S.

Суть первого шага — анализ всех предметов, которые находятся на рабочем месте и удаление ненужных предметов.

Следует определить, что необходимо для работы. Для этого надо понимать, как выполняется работа, что происходит на конкретном месте, в чем заключается суть выполнения операций. Изучите, какие меры предпринимаются для выполнения операций, какой инструмент, приспособления и оборудование используется для выполнения конкретной операции. После того, как вы поймете, как выполнять работу, вам уже станет понятно, что необходимо для ее выполнения.

Когда команда работает над первым шагом, в самом начале появляются идеи не только по исключению лишнего инструмента, но о замене, например, инструментов, приспособлений на более универсальные, производительные и так далее.

После того, как предметы, которые необходимы для работы, определены, мы рассматриваем рабочее место. Сравниваем, что нам необходимо для работы, и что на рабочем месте содержится по факту. Именно такая последовательность шагов позволяет свежим взглядом взглянуть на само рабочее место. Если вы сразу начнете спрашивать, для чего это, а для чего вот это, как правило, каждый предмет, сломанный, старый, ненужный и неиспользуемый, — будет иметь несколько аргументов, почему он находится на рабочем месте. «На всякий случай», «нет запасного», «если сломается аналог» и так далее. Всегда будет находиться много отговорок. Поэтому лучше сначала определить, что нужно конкретно для работы, а потом уже начинать смотреть, какие предметы есть на рабочем месте, и это поможет избавиться от большего количества ненужных предметов.

Во время осмотра рабочего места вы делите предметы на нужные и ненужные. Нужные вы уже знаете. Ненужным, по умолчанию, считаем все остальное. Промежуточная категория между нужными и ненужными предметами — это те, которые используются на рабочем месте, но не постоянно. Это то, что пригодится, например, раз в неделю, месяц, полгода и т. д. Сразу же избавляйтесь от тех предметов, которые не вызывают сомнения — сломанных, с истекшим сроком годности, дублирующих друг друга. Не тратьте время на размышления — это как раз и есть четвертый шаг. Удаляем все ненужное.

Это то, что пригодится, например, раз в неделю, месяц, полгода и т. д. Сразу же избавляйтесь от тех предметов, которые не вызывают сомнения — сломанных, с истекшим сроком годности, дублирующих друг друга. Не тратьте время на размышления — это как раз и есть четвертый шаг. Удаляем все ненужное.

Удаление может происходить разными способами. Часто, когда мы проводим подобные кампании, мы выделяем какую-то зону карантина. Например, на полу, обозначенную мелом, скотчем или ленточными ограждениями. После чего складываем туда все предметы, в которых мы сомневаемся. Что можно выкинуть сразу же — мы стараемся выкидывать сразу. То, в чем сомневаемся — складываем в эту «зону карантина». Туда складывается все, что не нужно или вызывает сомнения, если какой-то предмет вызвал сомнения, кладем туда, если через какое-то время сомнения не развеялись, мы избавляемся от него.

Примерно так может выглядеть «зона карантина». Это может быть тара, сетка, просто пространство на полу или столе.

Как определить, нужный это предмет или нет?

Нужные предметы — это те, которые необходимы на конкретном рабочем месте, чтобы выполнить рабочие операции.

Ненужные предметы — это те, относительно которых у нас возникают сомнений в их нужности. Это, как правило, сломанные предметы. Часто бывает такое, что сломался инструмент, порвалась перчатка в трех местах, но ее хранят. Есть такое свойство человеческого мозга — хранить старые вещи. От сломанных предметов мы стараемся избавиться в первую очередь. Также к ненужным можно отнести предметы с истекшим сроком годности. Порой таких тоже накапливается немало. Если даже дома вы разберете аптечку — вы увидите, сколько таких примеров можно найти у вас. Предметы, требующие ремонта. Если их не отремонтировали в течение полугода или года, то вероятность того, что их отремонтируют и возьмут в работу, ничтожно мала. Сюда еще можно отнести предметы, оставшиеся от работы в прежние периоды. Это инструмент, оснастка или материал, который сейчас уже не нужен. Понятно, что это материальные ценности — и они хранятся на рабочем месте.

Это могут быть полуфабрикаты, фурнитура, лекала в том числе, документация, вплоть до оборудования. Также к ненужному можно отнести посторонние предметы. Тара, личные вещи, мусор, то, что допускается к нахождению в производстве, но не на конкретном рабочем месте. Например, личные вещи должны храниться в определенном месте: в шкафу, в тумбочке и так далее. Также к ненужному можно отнести избыток полуфабрикатов. К ненужному можно отнести готовую продукцию, которую не сдали на склад, лишнюю мебель и многое другое.

Также к ненужному можно отнести посторонние предметы. Тара, личные вещи, мусор, то, что допускается к нахождению в производстве, но не на конкретном рабочем месте. Например, личные вещи должны храниться в определенном месте: в шкафу, в тумбочке и так далее. Также к ненужному можно отнести избыток полуфабрикатов. К ненужному можно отнести готовую продукцию, которую не сдали на склад, лишнюю мебель и многое другое.

Вторая категория очень интересная — это не нужные срочно предметы, которые будут использоваться на рабочем месте, но они используются не каждый день, месяц или неделю. Это могут быть предметы, которые используют раз в полгода-год. Можно выделить отдельную зону и складировать туда все, что не нужно или вызывает сомнение, в том числе и эти предметы. Если все-таки в ходе кампании будет решено, что какой-то предмет нужен, нужно определить возможные места, где хранить эти вещи.

Например, если какой-то материал или инструмент не нужен постоянно, то он должен храниться не на рабочем месте, а на складе. Те инструменты, приспособления, материалы, документы, которые используются каждый день, должны быть под рукой, чтобы можно было их просто увидеть и достать. То, что используется реже, может храниться в сейфе, в другом конце рабочего места, участка, офиса, кабинета и так далее.

Те инструменты, приспособления, материалы, документы, которые используются каждый день, должны быть под рукой, чтобы можно было их просто увидеть и достать. То, что используется реже, может храниться в сейфе, в другом конце рабочего места, участка, офиса, кабинета и так далее.

Другой вопрос — куда определить эти предметы? Основной принцип, который используется — то, что нужно, находится под рукой, чтобы не тянуться и не искать. То, что не нужно срочно — может находиться чуть подальше. Не обязательно сразу выкидывать, но и захламлять рабочее место такие предметы не должны.

Нужные предметы — это те, которые, как правило, постоянно используются в ходе работы в течение рабочего дня.

Если предмет использовался однократно или никогда, его списывают, утилизируют, изолируют. Возможных направлений утилизации ненужного достаточно много. Можно, например, использовать в качестве сырья, передать в другой цех, участок или отдел. Можно сдать на склад. Можно обменять, утилизировать, сдать в пункт приема металлолома или макулатуры.

Если предмет используют редко (например, раз в полугодие), его можно хранить на складе, если мы говорим о цехе. Если об офисе — можно хранить в архиве либо в общем шкафу. Если предмет используют раз в неделю или чаще — возможно хранение на складе на участке, рядом с рабочим местом. Когда очень часто (раз в день или чаще), то место хранения — это рабочее место сотрудника, которое должно быть оборудовано так, чтобы можно было не тратить время на его поиск.

В идеале любой работник должен на рабочем месте быстро найти предмет, необходимый для его работы. Таким образом, чтобы произвести сортировку, нужно определить границы рабочей зоны, определить перечень нужных предметов, внимательно осмотреть рабочую зону, удалить из нее все ненужное и организовать хранение удаленных предметов, так как это необходимо.

Кампания красных ярлыков

Продолжая тему реализации первого шага, познакомимся с кампанией красных ярлыков.

Этот метод пришел из Японии. Суть метода заключается в том, чтобы при проведении кампании по организации рабочих мест на все ненужные предметы или предметы, в которых участники кампании сомневались, прикреплялись красные ярлыки. Ярлык бросался в глаза, он заставлял задуматься, помогал документировать и сортировать предметы, он давал представление о том, что потом делать с данным конкретным предметом.

Ярлык бросался в глаза, он заставлял задуматься, помогал документировать и сортировать предметы, он давал представление о том, что потом делать с данным конкретным предметом.

Что это дает? Во-первых, это визуализация предметов, не отнесенных к категории «нужное». Во-вторых, документирование наличия ненужных предметов. В отличие от простого подхода, описанного при сортировке, в данном случае, при присвоении предмету красного ярлыка, происходит документирование. Записывается, например, в журнал, блокнот, ведомость и т.п., что был изолирован конкретный предмет в определённом количестве по определённой причине. Эта информация из документации может служить для принятия решения о перераспределении предметов. Например, материалы, инструменты, полуфабрикаты, канцтовары и так далее могут быть востребованы на других рабочих местах. Может быть такое, что их вообще там не хватает. Это позволяет перераспределить предметы и рационально утилизировать, например, сдать в макулатуру или металлолом.

Основные требования к методу — это дополнительная подготовка персонала и наличие системы учета и документирования (журналы либо компьютерная база). Дополнительная подготовка заключается в том, что ярлыки надо разработать, напечатать, кроме того, нужно подготовить персонал, чтобы он понимал, что такая кампания проводится и что данные ярлыки нельзя убирать и выбрасывать.

Основное преимущество состоит в том, что все ненужные и сомнительные предметы бросаются в глаза, когда на них есть ярлык и ни один предмет не останется незамеченным, появляется возможность их перераспределения.

На что обычно их клеят?

Наличие красного ярлыка неизбежно для сломанных, у которых истек срок годности, для требующих ремонта предметов, для деталей, оставшихся от производства продукции, а также для тары, личных вещей, мусора, избытка комплектующих, полуфабрикатов и готовой продукции, которая не сдана на склад, лишней мебели и т. д.