Рабочее место по-японски: система 5S

Японцы, пожалуй, наиболее трудолюбивая нация в мире. И если также широко известное трудолюбие украинцев скорее индивидуальное, обращенное на себя и свою семью, то японцы ориентированы на общество, корпорацию. Увольнение с работы для жителя Страны восходящего солнца — вещь непостижимая. Нередки случаи, когда отцы и сыновья десятилетиями служили на одну и ту же корпорацию.

Что послужило причиной для такого национального характера? Япония в целом уникальная страна — изолированная и культурно, и географически. Несмотря на кажущуюся схожесть с остальными азиатскими языками, японский — изолированный и уникальный язык, не имеющий аналогов в ближайшим к Японии странам. Исключительны и природные условия, в которых формировался японский этнос — узкая полоска земли, зажатая между морем и скалами на нескольких гористых островах.

Коренной перелом в развитии японского общества случился по итогам Второй мировой войны. Японское общество, поставленное на грань уничтожения атомными бомбардировками и участием в войне на стороне Германии.

Пять японских слов

Один из примеров — система организации рабочего места 5S, разработанная в послевоенной Японии. 5S — пять японских слов: «сэири», «сэитон», «сэисо», «сэикэцу», «сицукэ». Подробнее о каждом понятии:

- Сэири — сортировка, разделение вещей на нужные и ненужные. Естественно, ненужным не место на рабочем месте.

- Сэитон — аккуратность. Ведь нужные вещи должны быть в порядке, чтобы их можно было быстро найти и использовать.

- Сэисо — чистота на рабочем месте.

- Сэикэцу — упорядочивание и сортировка уже нужных вещей.

- Сикуцэ — правило, необходимое для закрепления предыдущих — воспитание и совершенствование чувства порядка.

Безусловно, для длительного и постоянного эффекта от 5S необходим регулярный контроль своего рабочего места и закрепление процедур по его упорядочиванию.

Цели

Существует поговорка, что любые правила безопасности написаны кровью. То же, только в более легкой форме можно применить и к системе 5S, созданной с определенными целями, такими как:

- Снижение числа несчастных случаев на производстве.

- Повышение качества готовой продукции.

- Создание подходящего психологического климата в коллективе.

- Повышение производительности труда, и, как следствие — прибыльности предприятия.

По полочкам

Рассмотрим, из чего состоит каждая стадия 5S.

1. Сортировка

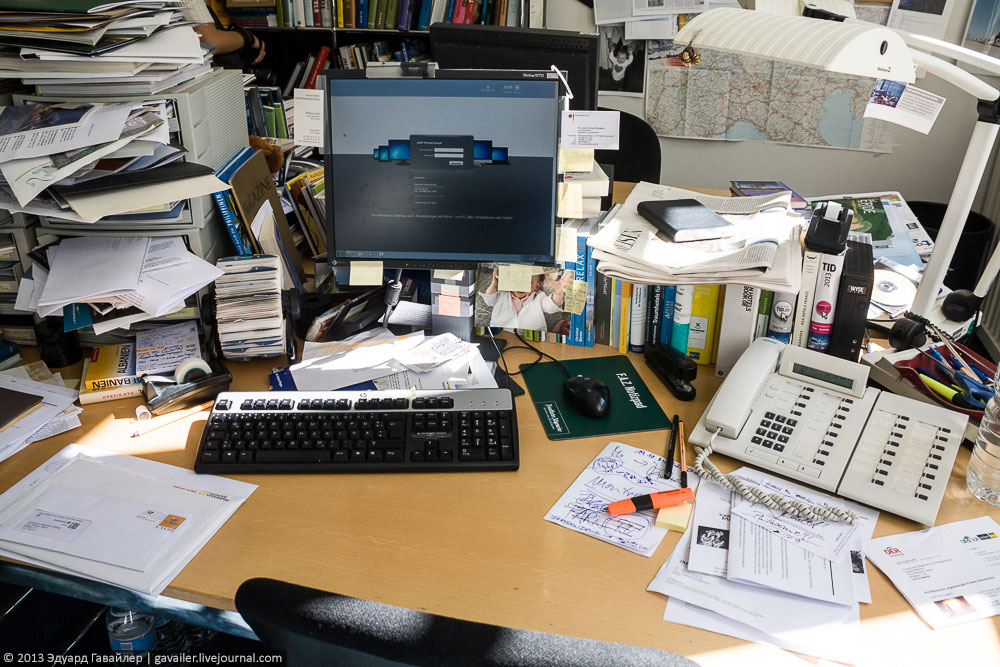

Во время этого этапа следует разделить все вещи на рабочем столе на три категории: постоянно нужные, иногда нужные и ненужные вообще.

2. Аккуратность

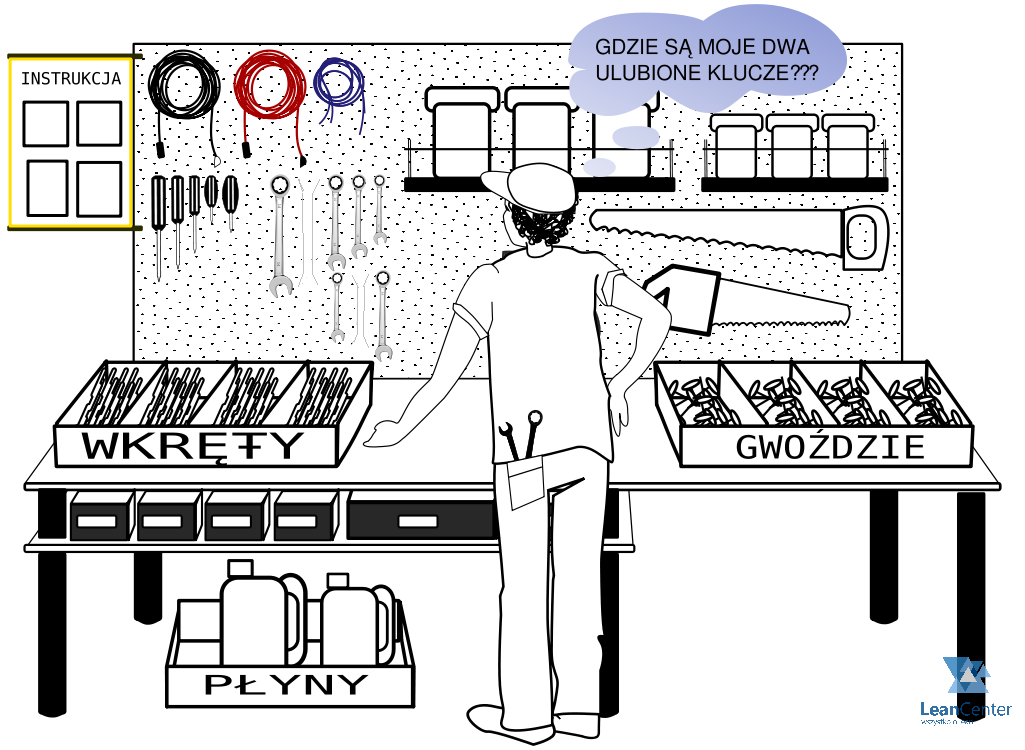

Оставшиеся предметы следует расположить согласно требованиям безопасности, качества и эффективности работы. Кроме того, каждая вещь должна лежать на видном месте, ее можно легко взять, легко использовать и так же легко вернуть на место.

3. Чистота

Рабочее место следует убирать дважды в день — за 5–10 минут до начала работы и в течение 5–10 минут после обеденного перерыва. Место нужно разбить на зоны, каждую со своей регулярностью уборок.

4. Стандартизация

Этап, особо необходимый в большом коллективе, когда под рабочим местом подразумевается офис. Предусматривает формальное закрепление 5S в виде создания правил и инструкций, включающих пошаговое описание процесса наведения порядка. Также можно ввести и систему наград и поощрений наиболее активных сотрудников.

5. Совершенствование

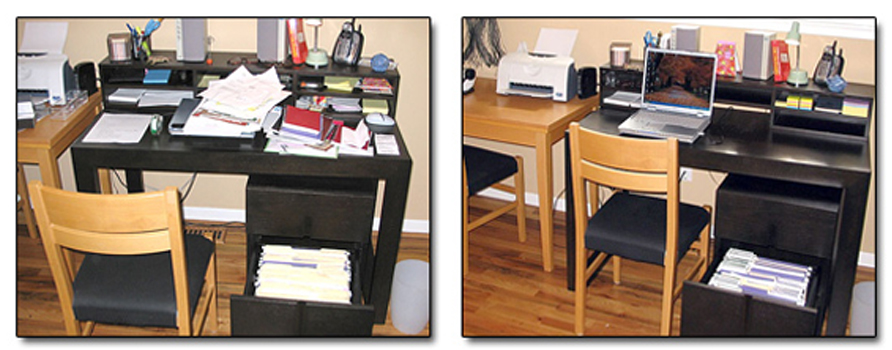

Доказать преимущество 5S перед привычным отношением к рабочему месту и офису в целом — несложно. Попробуйте донести до коллектива положительную разницу с помощью фотографий до и после. Кроме того, можно оценить эффективность 5S с помощью аудита.

Лев Шевченко

UBR

Система 5S: оптимизация рабочего пространства

Японцы — гении порядка и продуктивности.

Одна из главных японских систем менеджмента, которая ложится на любые процессы в любых индустриях, — 5S. Разберемся, в чем ее суть.

Япония была в числе стран, проигравших во Второй мировой войне, и после 1945 года ей пришлось выравнивать пострадавшую экономику в условиях дефицита ресурсов. Среди прочего в этом помогла система 5S.

Ее вдохновители — «отец японской промышленной революции», основатель Toyota Motor Киитиро Тоёда и начальник цеха Toyota Тайити Оно.

Есть мнение, что их подход копирует метод CANDO Генри Форда. Но, скорее всего, это тот самый случай, когда дело не в плагиате, а в одинаковых правильных взглядах.

Система 5S состоит из пяти элементов:

Сэири (seiri), «сортировка». Избавиться от лишнего.

Сэитон (seiton), «соблюдение порядка». Класть предметы на свои логичные места — чтобы их поиски не занимали лишнее время.

Сэисо (seiso), «содержание в чистоте».

Сэикэцу (seiketsu), «стандартизация». Разработать понятные правила поддержания чистоты.

Сицукэ (shitsuke), «самодисциплина». Выработать привычку выполнять инструкцию и соблюдать нормы.

Принципы 5S стали частью производственной системы Toyota — с главным фокусом на работу без потерь и синхронизацию процессов.

Она легла в основу легендарного «бережливого подхода», или lean-практики. Сейчас применяется в производстве, программной разработке, архитектуре и других отраслях.

Поначалу правила 5S существовали в Японии в формате комиксов и инструкций для рабочих. Потом их систематизировали и перевели на английский. В начале 1980-х система стала быстро распространяться по миру.

Сегодня 5S применяется даже для организации порядка дома.

По этим принципам Мари Кондо написала бестселлер на тему уборки, стала звездой Netflix и в начале 2019 года получила $40 млн на развитие своих проектов.

Детально о каждом шаге 5S

Цель этого этапа — разгрести завалы и разобраться, что не используется в рабочих процессах на этом конкретном месте.

Соберите команду и обсудите, какие инструменты, документы или подходы устарели, непригодны или просто не нужны в работе. Кросс-функциональной команде справиться легче — у тех, кто не работает с инструментами напрямую, взгляд критичнее. Спросите:

— нужен ли этот инструмент/объект?

— если да, то в таком же количестве, как сейчас?

— если да, должен ли он находиться здесь?

Разделите инструменты на две группы — те, что используются часто, и те, что используются время от времени.

То, что используется редко, нужно маркировать красной биркой и расписать, что это за предмет, сколько он стоит и почему отмечен. А потом отправить «на карантин». Потом предметы с красными бирками нужно пересмотреть и отдать другим отделам, вернуть, разобрать на детали, продать или выбросить.

Если вещь все-таки нужна, поместите ее подальше — так, чтобы ее можно было найти, но при этом она не мешала работе с другими, более «частотными».

#2. Сэитон, «соблюдение порядка»

Сфотографируйте инструменты и повесьте фото на информационном стенде — чтобы сотрудники понимали, что у них есть.

Всегда размещайте вещи в таком месте, откуда их можно будет достать за 30-60 секунд..jpg) Чтобы понять, где именно должны быть эти точки, нужно понимать траектории движения сотрудников. Никто не должен делать лишних движений.

Чтобы понять, где именно должны быть эти точки, нужно понимать траектории движения сотрудников. Никто не должен делать лишних движений.

Расположите тяжелые предметы внизу — чтобы взять и вернуть на место без проблем. Группируйте инструменты по функциям. Если можно заменить несколько инструментов одним, сделайте это.

В цехах и других местах производства полезно использовать визуальные разделители и маркировку. Ими можно выделить:

— рабочие зоны и другие пространства

— высоту и ширину проемов (чтобы понять, пройдет ли тележка с коробками)

— направление движения

— места объектов (например, при помощи контура инструмента)

#3. Сэисо, «содержание в чистоте»

Чистоту важно поддерживать. В конце рабочего дня или смены каждый убирает за собой — обычно на это уходит около пяти минут. Все инструменты должны быть чистыми настолько, чтобы новая смена могла сразу начать работать.

Все инструменты должны быть чистыми настолько, чтобы новая смена могла сразу начать работать.

Если этого не сделать, возникнут проблемы — на незамеченной воде на полу могут поскользнуться, а пыльный принтер быстрее выйдет из строя. Не говоря уже о приборах с перегоревшими лампочками или ослабленными болтами. Чтобы все заметить, нужно хорошее освещение.

Весь бизнес-контент в удобном формате. Интервью, кейсы, лайфхаки корп. мира — в нашем телеграм-канале. Присоединяйтесь!

Если проблема не решается за пять минут (например, замечена серьезная поломка), и сотрудник не может исправить все сам — он должен об этом сообщить. В идеале — прикрепить на объект карточку с описанием проблем и решениями.

#4. Сэикэцу, «стандартизация»

Стандартизируйте процессы по поддержанию чистоты — пропишите четкие нормы, которые будут соблюдать все сотрудники.

Первые три шага нужно выполнять стабильно, не то возникнет «рецидив», и все скатится в привычный хаос. Накопятся ненужные предметы, сотрудники будут допускать много ошибок и работать медленнее.

Накопятся ненужные предметы, сотрудники будут допускать много ошибок и работать медленнее.

У каждого процесса должны быть ответственные, и именно они должны отслеживать выполнение шагов по 5S.

Чтобы правила запоминались, развесьте на стенах плакаты с примерами правильных и неправильных действий. Каждый сотрудник должен получить инструкцию — понимать свою роль и знать, как поддерживать общую чистоту.

Некоторым сотрудникам будет некогда вернуть рабочий предмет или непросто это сделать. Неудобств должно быть как можно меньше. Сделайте инструменты подвесными (на кронштейнах), встроенными (там, где их используют) и унифицированными (один крепеж под все).

Можно разработать бумажные или цифровые чек-листы. Они помогут ничего не упустить из первых трех пунктов.

#5. Сицукэ, «самодисциплина»

Все сотрудники должны четко понимать, что несут личную ответственность за порядок. Одна из их обязанностей — сообщать, если видят, что процесс неэффективный, становится причиной хаоса и рушит систему.

Одна из их обязанностей — сообщать, если видят, что процесс неэффективный, становится причиной хаоса и рушит систему.

Раз в неделю или месяц нужно проводить аудит и выявлять сбои. Но лучше реагировать на проблемы сразу. Для этого тоже нужно время, которое есть не всегда. Но сотрудники должны понимать, что если закрыть на это глаза, на поддержание порядка в итоге потратят еще больше времени.

Важно постоянно рассказывать, как поддерживать чистоту, и поощрять тех, кто соблюдает нормы. Философию 5S можно пропагандировать понятными плакатами, лозунгами, делать рассылки и удобные карты, выпускать карманные справочники.

Что дает система 5S

Суть 5S в том, чтобы избавиться от старого мусора, не копить новый и не тратить на работу больше времени, чем необходимо.

Компании, которые уже внедрили метод 5S, говорят, что он помогает:

Снизить количество брака — сбой оборудования вовремя замечают, и дефект не множится.

Уменьшить затраты на производство и хранение — не нужно выбрасывать бракованную продукцию, хранить лишнее сырье и оборудование.

Ускорить и упростить работу — сотрудники не тратят время на то, чтобы что-то найти, доставить или разобраться в процессах.

Быстрее вводить новых сотрудников в курс дела — когда нормы четко прописаны, их легко передать коллегам.

Повысить безопасность труда — рабочие не спотыкаются о предметы, которые стоят не там, и не поскальзываются на протекающем машинном масле.

Улучшить атмосферу в коллективе — работать в безопасных и четких условиях нравится всем.

Кайдзен по-русски: Внедрение японской системы 5S в российских реалиях

Рубрика | Case study

Текст | Евгений СТРЕЛЯЕВ, эксперт консалтинговой компании «А ДАН ДЗО»

В условиях стремительно развивающейся российской экономики прогрессивные производственные предприятия изыскивают все новые методы борьбы за конечного потребителя. Множество подобных изысканий основывается на опыте передовых производственных корпораций. Такие гиганты, как Ford, Toyota, Motorola и т.п., сформировали наборы определенных методов управления производством, грамотное, комплексное применение которых с учетом особенностей конкретных компаний дает великолепные количественные и качественные производственные эффекты.

Множество подобных изысканий основывается на опыте передовых производственных корпораций. Такие гиганты, как Ford, Toyota, Motorola и т.п., сформировали наборы определенных методов управления производством, грамотное, комплексное применение которых с учетом особенностей конкретных компаний дает великолепные количественные и качественные производственные эффекты.

Большинство методик предполагает создание, подбор и внедрение специального набора инструментов, а также развитие определенной идеологии на производстве. Здесь стоит отметить достаточно частое желание российских производственников скопировать иностранную систему с полным набором инструментов. Этому во многом способствуют столь распространившиеся в последнее время семинары, тренинги, бизнес-программы, посвященные зарубежным производственным системам и продающие, как правило, формальные знания о наборе инструментов. Однако часто забывается о самом главном — создании идеологии работы по-новому в рамках российской действительности.

Частным примером такой забывчивости служат множественные случаи внедрения японской системы 5S, относящейся к методике «Бережливое производство», которая, в свою очередь, основана на принципах производственной системы Toyota (Япония).

Разница менталитетов

Согласно теории измерения культур, предложенной Г. Хофстеде1, средний россиянин предпочитает работать индивидуально и в основном на достижение сиюминутного эффекта. У японцев же высок уровень коллективизации и долгосрочной ориентации на результат. Важнейшая черта японского менталитета — усердие.

Несложно заметить, что инструменты, придуманные японцами для японцев (под собственный менталитет), невозможно внедрить на отечественном предприятии без элементов, адаптирующих их под российскую действительность, в чем не раз убеждались консультанты компании «А ДАН ДЗО». Одним из таких примеров послужил проект на предприятии, специализирующемся на выпуске электротехнической продукции и располагающемся в центральной части России.

Как мы внедряли 5S

Менеджмент компании, выпускающей нетиповую продукцию и использующей ручной труд для сборки изделий, поставил перед собой задачу увеличить номинальную мощность в 1,5–2 раза. Консультанты определили ключевые направления повышения эффективности и разработали концепцию увеличения производительности. Одним из направлений повышения эффективности являлась разработка на предприятии максимально эффективных рабочих мест и их стандартизация. Разработка и внедрение решений по данному направлению велись именно с применением инструментов 5S.

5S — система организации и рационализации рабочего места. В более широком понимании это философия сотрудников, находящихся на предприятии. 5S — это:

1. Сортировка.

2. Соблюдение порядка.

3. Содержание в чистоте.

4. Стандартизация.

5. Совершенствование.

Итак, перед консультантами встали очевидные задачи: реорганизовать производственные помещения и рабочие места, визуально сообщить сотрудникам о новом положении вещей, определить порядок контроля за соблюдением существующего положения, обучить людей инструментам совершенствования и «заразить» их желанием совершенствоваться..jpg)

Решать задачу первоначально предстояло на пилотном участке — цехе, 95% сотрудников которого составляли женщины 50–60 лет — компетентные специалисты, монтажницы советской закалки.

Мотивация на изменения

Очевидной проблемой стало неприятие сотрудниками изменений: никто не хотел работать по-новому. Для японца потеря работы — огромный финансовый удар, и он пойдет на все, лишь бы этого не случилось. Строгая внутренняя дисциплина внутри и административный ресурс снаружи обеспечивают невероятную слаженность работы на предприятиях Японии. В большинстве же российских компаний активные административные запреты влекут за собой негатив со стороны сотрудников, снижение работоспособности и, в конце концов, отток кадров. В описываемой компании многие люди, особенно пожилые (а они, как правило, и самые опытные), не понимали, зачем нужны нововведения: «Всю жизнь так работали! Лучше уже не сделать!». Естественно, на фоне подобного «внедрения» речь о каком-либо совершенствовании идти не может.

Еще раз отмечу высокий уровень коллективизации японцев, которые стремятся облегчить труд ближнему и занимаются успешным совершенствованием своих внедрений. Вот мы и подошли ко второй проблеме: «Как рассказать российскому сотруднику о том, что он должен делать свое рабочее место (цех, предприятие) лучше?».

Уже говорилось, что в компании параллельно разрабатывалось несколько мероприятий повышения эффективности — планирование, учет показателей, мотивация персонала, рационализаторские предложения и т.п. Консультанты выработали решение, включающее в мотивационную составляющую часть, где учитывалось соблюдение правил системы 5S. Были разработаны формы для проверки состояния, утвержден порядок проверок, определены ответственные. До людей сначала донесли необходимую информацию, затем провели обучение. На доске визуализации стали еженедельно вывешивать информацию о статусе соблюдения каждым работником правил системы 5S.

Совершенствование достигнутых решений консультанты возложили на самих сотрудников. Для этого любое правильно составленное и удовлетворяющее философии 5S решение оформлялось как рацпредложение, система которых также была введена на предприятии.

Для этого любое правильно составленное и удовлетворяющее философии 5S решение оформлялось как рацпредложение, система которых также была введена на предприятии.

Соблюдая единообразие и порядок на рабочих местах, сотрудники перестали тратить ценнейший ресурс — время — на поиски необходимых инструментов и материалов. Опрятные производственные помещения заметно улучшили моральный климат в коллективе. Люди с энтузиазмом стали браться за работу и в течение рабочего дня поддерживать рабочее место в чистоте, а это дало приятный побочный эффект в виде экономии расходных материалов: раньше отходы от небрежного обращения с ними составляли значительную часть мусора.

Эффектом от внедрения данного инструмента явилось увеличение производительности труда на 5–7%. Прибыль с лихвой перекрыла затраты на мотивацию. Б

1 Герт (Герард Хендрик) Хофстеде — нидерландский социолог, предложивший совокупность показателей, определяющих культурные характеристики различных народов.

Японский метод 5S для гармонизации вашей жизни

Японский метод 5S характеризуется идентификацией пяти основных принципов для улучшения качества жизни, Эти принципы, в свою очередь, основаны на двух столпах: порядок и чистота. Японская техника может применяться к различным жизненным обстоятельствам, будь то профессиональным или личным. Многие компании также предпочитают использовать их для увеличения своей продукции. Делая это, они также меняют способ работы с рабочим днем.

Метод 5S использовался в бизнесе Toyotaв 1960 году. С какой целью? Это обеспечение более упорядоченного, гигиеничного и эффективного рабочего места. Компания стремилась повысить свою производительность. Это был один из самых используемых методов наряду с методом Кайзена.

С тех пор и благодаря широко распространенному распространению метод 5S использовался в различных организациях в различных секторах. Он также может применяться в образовательной сфере. Это позволяет в раннем возрасте развивать гигиенические привычки.Его психопедагогическая основа основана на содействии культурным изменениям в отношении привычек чистотыустановленных учебными заведениями.

Что такое метод 5S и для чего он нужен?

Японский метод 5S относится к пяти основным принципамкоторый начинается с буквы S. Это методология, которая может быть очень легко применена в повседневной жизни, так как она не требует специальной подготовки. ЯТем не менее, необходимо строго придерживаться его для получения оптимальных результатов.

Идеал заключается в том, чтобы практиковать его упорядоченным и систематическим образом, чтобы он был действительно эффективным.Настойчивость — один из ключей к технологии и способ охватить ее как форму жизни. Вот его принципы:

Seiri

Seiri — это процесс отбора, в котором мы отбрасываем все лишнее.Человек делает аналитические усилия, чтобы определить, что ей действительно нужно. Затем она отделяет его от того, что занимает только пространство.Идеальным является то, что после этой классификации мы избавляемся от всего, что бесполезнои это является синонимом беспорядка.

Другим преимуществом этой классификации являетсячто он позволяет идентифицировать элементы, которые необходимы. Человек должен знать объекты, которые они не используют.Один из критериев для того, чтобы знать, является ли объект важным, — это спросить, когда мы в последний раз его использовали. Если мы поймем, что мы не использовали его больше года, лучше избавиться от него.

Эта классификация готовит рабочий материал для следующего шага,который состоит в выборе лучшего места для каждого элемента.

Seiton

Это второй шаг. Он характеризуется одним словом: организация.Нам нужно будет разместить объекты в подходящем месте. После этого нам нужно будет определить те, которые наиболее важны для их хранения в более доступных местах.

Делая это, мы можем разграничить и наметить конкретные области классификации. Короче говоря,речь идет о организации всего рабочего пространства. Потеря энергии и времени должна быть минимальнойпри поиске объектов.

Seiso

Это этап, на котором мы очищаем.Идея состоит в том, чтобы удалить всю грязь, чтобы выполнить интегральную гигиеническую работу. Кроме того, идеальным является определение того, что вызывает загрязнение, и предотвратить его повторение.

Seiketsu

Сообщая об аномалиях, обнаруживая и разрешая их, чтобы предотвратить цепную реакцию, вот четвертый шаг японского метода.Это позволит нам понять, что чистоту необходимо поддерживать каждый день, чтобы избежать потенциального беспорядка.

Shitsuke

Наконец, установлена доктрина, чтобы продолжать ежедневно улучшать дисциплину.Мы должны продолжать нашу работу, имея в виду 5S. Это гарантирует нам три вещи: порядок, гигиена и эффективность.

Применение японского метода 5S для работы — это способ контроля пробелов и оптимизации времени. Тем не менее, мы должны помнитьчто это методология, которая прекрасно может использоваться в повседневной жизни.Не будем забывать, что классификация, организация, чистота и сигнализация аномалий или других проблем облегчают путь к благополучию.

Метод Марии Кондо, чтобы привести свою жизнь в порядок, убрав свой дом

Откройте для себя метод Marie Kondo, который позволит вам аккуратно привести в порядок ваш дом и привести в порядок вашу жизнь и идеи. Узнать больше

Принципы и инструменты бережливого производства системы 5S

Система 5S – один из ключевых инструментов бережливого производства, направленный на повышение безопасности, эффективности и производительности труда на рабочем месте (рабочем пространстве). Благодаря своей простоте и эффективности часто является начальным этапом совершенствования производственной системы. При этом реализация данной методики формирует новую культуру производства, позволяющую качественно изменить организацию.

Название метода происходит от 5 шагов, каждый из которых начинается на “С”. Так как систему придумали в Японии, оригинальные названия читаются примерно так: Seiri, Seiton, Seiso, Seiketsu, Shitsuke. Позже 5 этапов внедрения были переведены на английский: Sort, Straighten, Sweep, Standardize, Self-discipline, – и русский. Один из вариантов русского перевода: Сортировка, Самоорганизация, Сияние, Стандартизация, Совершенствование. Из-за наличия русского перевода этапов название системы можно встретить как в латыни (5S), так и русскоязычном варианте (5С).

Примечателен тот факт, что схожая система – CANDO (Clearing, Arrangement, Neatness, Discipline, Organization), – появившаяся в США намного раньше, чем 5S, в наши дни менее известна и распространена. По некоторым источникам, CANDO – один из тех принципов бережливого производства, которые основатель производственной системы Toyota позаимствовал во время визита на завод Ford.

Первый шаг системы 5S – Сортировка

На данном этапе все мероприятия сводятся к определению необходимых для работы инструментов и удалению всех ненужных, неисправных или неиспользуемых предметов. Для чего это делается? Для повышения безопасности на рабочем месте, стандартизации выполняемой работы – соответственно, повышения продуктивности и качества.

Практики бережливого производства называют этот шаг самым сложным, так как признавать ненужность предметов, которые долгое время находились под рукой, для большинства людей не так просто. В психологическом плане это требует отказа от привычного порядка, сформировавшегося за годы работы, и принятия нового, неизвестного, часто насаждаемого извне.

Для того, чтобы преодолеть сопротивление на этом этапе, чаще всего прибегают к трем приемам:

- Проводят обучение принципам бережливого производства и системы 5S.

- Вовлекают сотрудников в процесс реализации системы 5S на их непосредственных рабочих местах.

- Создают зону “красных меток” (Red Tag Area) – карантин для предметов, которые не используются на рабочем месте ежедневно, однако по тем или иным причинам не могут быть удалены немедленно.

Второй шаг системы 5S – Самоорганизация или систематизация

Как говорят практики бережливого производства: “всему свое место, и все на своих местах”. Данный этап нацелен на максимально рациональное размещение необходимых для работы предметов в рабочем пространстве. Чем чаще используется предмет, тем ближе и доступнее он должен быть расположен. Чем реже – тем больше шансов найти его за пределами рабочего места, например, в шкафу или на общем стенде.

Зачем это делается? Опять же, безопасность, продуктивность и качество. Удобно расположенный предмет обеспечит эргономику рабочего места и целевое применение. Те же инструменты, которые используются реже, следует разместить в поле общего доступа, что существенно сократит их необходимое количество.

Основные приемы данного этапа системы 5С – различные варианты визуализации: маркировка, зонирование, оконтуривание, метод “теней” и т.д.

Третий шаг системы 5S – Сияние или содержание в чистоте

Данный этап направлен на создание условий для поддержания чистоты рабочего пространства. Разумеется, это подразумевает уборку и чистку. Но на этом третий шаг внедрения системы 5С не завершается. Необходимо установить источники загрязнения – понять причины и разработать план мероприятий по их устранению.

Также на данном этапе разрабатываются графики и стандарты уборки (кто, как часто и чем проводит уборку?), а также обеспечивается необходимых для этих целей инвентарь.

Четвертый шаг системы 5S – Стандартизация

Стандартизация предполагает меры по закреплению и удержанию достигнутых результатов. Для этих целей разрабатываются организационные стандарты, которые в лаконичной и визуализированной форме закрепляют правила относительно обустройства, визуализации, уборки, зонирования и других параметров рабочих мест.

Кроме того, настоящий этап предусматривает создание системы контрольных механизмов, чаще всего аудитов 5С. Для чего это делается? Чтобы предотвратить постепенное “скатывание” системы к первоначальному состоянию.

Пятый шаг системы 5S – Совершенствование

Как проще всего обеспечить удержание полученных результатов? Только непрерывно совершенствуя рабочее пространство усилиями всех сотрудников: каждый сотрудник, каждый день, всюду!

На данном этапе применяют следующее:

- Обеспечивают информирование персонала о состоянии процесса развертывания системы 5S, результатах аудитов, выявленных проблемах и т.д.

- Обеспечивают интеграцию системы 5S и системы подачи предложений по улучшениям.

- Обеспечивают интеграцию системы аудитов 5S и премирования сотрудников.

Японский метод 5S для гармонизации жизни / благосостояние

Японский метод 5S характеризуется выявлением пяти основных принципов для улучшения качества нашей жизни; принципы, которые, в свою очередь, построены на двух столпах: порядок и чистота. Японская техника может применяться в различных жизненных обстоятельствах, будь то работа или личная жизнь. Даже многие компании предпочитают внедрять его, чтобы увеличить свое производство и как справиться с рабочим днем..

Метод 5S был внедрен в компании Toyota в течение 1960 года, чтобы гарантировать место работы гораздо более упорядоченным, гигиеничным и эффективным. Компания стремилась повысить производительность труда, являясь одним из наиболее часто используемых инструментов по методу Кайдзен..

С тех пор метод 5S используется в различных организациях в разных секторах благодаря его широкому распространению. Кроме того, его также можно применять в образовательной сфере, поскольку он позволяет пропагандировать гигиенические привычки в раннем возрасте. Таким образом, его психопедагогическая основа основана на содействии культурным изменениям с точки зрения привычек чистки налоги с образовательных учреждений.

Что такое метод 5S и для чего он используется??

Японский метод 5S относится к пяти фундаментальным принципам, которые начинаются с буквы S. Хотя это методология, которая может применяться без каких-либо неудобств в повседневной жизни, она не требует предварительной подготовки, Важно то, что он строго соблюдается для оптимизации результатов.

Идеал состоит в том, чтобы практиковать это упорядоченным и систематическим образом, чтобы он был эффективным, Так как настойчивость является одним из ключей техники и способа ее натурализации как образа жизни. Эти принципы:

Seiri

Seiri — это процесс отбора, при котором ненужное откладывается. Человек прикладывает аналитические усилия, чтобы определить, что ему действительно нужно, и отделить его от того, что занимает только пространство. Таким образом, идеальным является то, что после этой классификации производится соответствующая трата всего, что не используется и это также означает, что помеха.

Еще одним преимуществом классификации является то, что позволяет идентифицировать те элементы, которые необходимы и с которыми человек еще не считается. Один из критериев для придания степени важности объектам — это спросить, когда в последний раз он использовался. Если будет подтверждено, что он не использовался более года, лучше его выбросить..

Таким образом, эта классификация готовит рабочий материал к следующему этапу, который должен выбрать лучшее место для каждого элемента.

Seiton

Это второй этап и характеризуется организацией. Точно, вы должны разместить объекты в нужном месте и определить наиболее важные, чтобы разместить их в более доступных местах.

Таким образом, определенные области классификации могут быть разграничены и помечены. Короче, речь идет об организации всего рабочего пространства таким образом, чтобы потери энергии и времени были минимальными во время поиска.

Seiso

Это этап, на котором проводится сама уборка. Идея состоит в том, чтобы удалить всю существующую грязь, чтобы достигнуть всесторонней гигиенической работы. Кроме того, в идеале нужно определить, что вызывает грязь, и избегать полетов для ее генерации..

Seiketsu

Сигнализация аномалий, их обнаружение и устранение, чтобы избежать возникновения цепного эффекта. Таким образом, следует помнить, что уборка должна проводиться каждый день, чтобы избежать беспорядка снова.

Shitsuke

Наконец, учение установлено, чтобы продолжать улучшать день ото дня, через дисциплину. Таким образом, работа должна продолжаться, с 5S как метод порядка, гигиены и эффективности.

Применение метода 5S на работе — это способ контроля пространства и оптимизации времени. Однако помните, что это методология, которая может быть идеально использована в личной жизни, где классификация, организация, очистка и сигнализация аномалий или проблем облегчают путь к благосостоянию.

Метод Мари Кондо, чтобы упорядочить жизнь, заказать дом. Метод Мари Кондо — это стратегия, чтобы привести дом в порядок и, вместе с тем, организовать жизнь лучше. У него тысячи последователей в мире Подробнее »Немного истории: как придумывали названия этапам 5S

Известный эксперт визуализации рабочего пространства Гвендолин Галсворт, обладательница двух премий Shingo research and Professional Publication Award, в своей рассылке рассказала историю о том, как придумывали английские названия пяти этапам 5S.

Поскольку я думаю, что знаю, кто придумал названия на русском, теперь эта часть истории полностью прояснилась.

“Мое собственное знакомство с 5S началось утром одного четверга в 1983 году, когда Шерил Берлинг пробежала по коридору в поисках меня (бывшей учительницы латыни) и Конни Дайер (бывшего адвоката). Шерил была главой издательского направления в Productivity Inc., тренинговой и издательской компании Нормана Бодека, – которая в будущем превратилась в ведущий глобальный источник переводных книг о так называемом японском экономическом чуде – с Тойотой в роли образца для подражания. Она разговаривала по телефону с нашим переводчиком и ей нужно было подобрать 5 английских слов, которые начинались бы на звук “С” для сопоставления с пятью японскими терминами: сейри, сейтон, сейсо, сейкецу, сицуке. Японский метод 5S был просто этапом первой фазы, необходимым для удаления мусора из потока создания ценности, создания организованности и порядка (что включало разметку и нанесение обозначений), и создания уверенности, что достигнутый уровень результатов будет поддерживаться. В Японии его также использовали как возможность вовлекать рядовых сотрудников в процесс.

По воздействию, японский метод 5S обеспечивал организационный базис для мягкого перехода ко второй фазе: повышению качества и значимости производственной системы компании. Для этого требовалась интенсивная аналитическая работа, включая проектирование, планирование и продажи. Создавались возможности, расшивались узкие места, рассчитывался уровень потребления материалов, операции перемещались в соответствии с той ценностью, которая в них создавалась, применялась стандартная работа. Результатом становилось огромное сокращение времени изготовления продукции и расстояния, на которое она перемещалась, вдоль критического пути применялось вытягивание… поток создания ценности. 5S в своем первоначальном виде был непритязательным стимулятором этих высоких бизнес-целей. Он не был – и никогда так не преподносился – особой возможностью вовлечения сотрудников, скорее одной из таких возможностей. Мать-Toyota, к примеру, имеет мириады других специфических и мощных методов для достижения этой цели, включая ката.

Но вернемся к коридорной драме в компании Productivity. Мы с Конни объединили усилия. Через пять минут мы придумали, ну, вы знаете: Sort (сортируй – В.К.), Shine (сияй или отполируй – В.К.), Set in orded (создай порядок – В.К.) (это тот момент, когда появляется разметка и обозначения), -, и Sustain (поддерживай – В.К.). Да, у нас была куча проблем с SEIKETSU, потому что, ну, на японском языке это означало, похоже “отполируй это снова”. Для нас это не имело смысла, наша американская инновационная натура пересилила и мы остановились на simplify (упрощай). Мы послушно показали наш список из пяти выражений Шерил, и этот перевод вошел в десятки книг и еще десятки учебных курсов. Кто знал, что наше непонимание будет иметь такие последствия. Позднее, другие (люди) испытали свое собственное непонимание и SEIKETSU превратилось в Standardize (стандартизируй – В.К.) (часто включает стандартную работу – ик!). 5S трансформировалось в своеобразную адаптированную западную версию.

Да, когда 5S пришло в Америку в 1980-ых, мои крайне инновационные сограждане американцы и я зарядились от этого – от нашей глубокой веры в то, что “немного – хорошо, больше – лучше, а намного больше – намного лучше”. Мы окопались и слой за слоем выстроили значимость в процессе 5S. Мы сделали его формой искусства. Исчез скромный стимулятор, а традиционный японский 5S трансформировался в автономную методологию улучшений. Когда Вумек и Джонс дали свое благословение, западная формулировка 5S взлетела и превратилась в отдельный бизнес-сектор в мире тренинговых и консалтинговых услуг, слившись со скромной надеждой на то, что она будет не только экономить деньги, но и станет основным решением.”

Вторую половину истории вы знаете – в русском варианте тоже не все прямолинейно. Sustain (Shitsuke) превратилось в “Совершенствование”, и таким образом мы ушли еще дальше от японского варианта, чем американцы. Для ясности могу сказать, что японское слово Shitsuke переводчик Google переводит на русский как “воспитание”, а английское Sustain – как “поддерживать”, что, согласитесь, не совсем то же самое, что и “совершенствование”. И тут ровно та же история, как со Standardize вместо Seiketsu – нам, русским, кажется слишком скучно просто “поддерживать” достигнутые результаты. Неуемное стремление к идеалу пихает особо продвинутых личностей в спину и заставляет снова и снова придумывать что-то лучшее.

Так и получается, что хотя мы все говорим о 5S, но японский 5S не равен американскому 5S и оба не равны русскому 5S.

Вот такая история. Как именно придумывали русский перевод я, возможно, расскажу как-нибудь в другой раз, когда авторы русского перевода позволят мне это сделать.

Фото японско-английского словаря взято из объявления на Avito.

Кому это может быть интересно

Узнать, кто эти люди…

Система 5S [Методология бережливого производства]

5S — это систематическая форма визуального управления, использующая все, от напольной ленты до руководств по эксплуатации. Дело не только в чистоте или организации; это также касается максимальной эффективности и прибыли. 5S — это концепция, которая подчеркивает использование определенного мышления и инструментов для создания эффективности и ценности. Он включает в себя наблюдение, анализ, сотрудничество и поиск отходов, а также практику удаления отходов.

5S включает пять терминов, начинающихся с буквы «S».

5S, иногда обозначаемый как 5s или Five S, относится к пяти японским терминам, используемым для описания этапов системы визуального управления 5S. Каждый семестр начинается с S. На японском языке пять S — это Seiri , Seiton , Seiso , Seiketsu и Shitsuke . На английском языке пять S переводятся как Sort, Set in Order, Shine, Standardize и Sustain.

5S включает пять основных практик.Они следующие:

| Японский термин | Американский термин | Определение |

|---|---|---|

| Сейри | Сортировка | Сортируйте материалы, оставляя только самое необходимое для выполнения задач. (Это действие включает просмотр всего содержимого рабочей области, чтобы определить, что необходимо, а что можно удалить. Все, что не используется для завершения рабочего процесса, должно покинуть рабочую область.) |

| Сейтон | Комплект для заказа | Убедитесь, что все предметы организованы и у каждого предмета есть определенное место.Организуйте все предметы, оставленные на рабочем месте, логически, чтобы работникам было легче выполнять задачи. Это часто связано с размещением предметов в эргономичных местах, где людям не нужно будет сгибаться или делать дополнительные движения, чтобы добраться до них. |

| Seiso | блеск | Проактивные меры по поддержанию чистоты и порядка на рабочих местах для обеспечения целенаправленной работы. Это означает очистку и обслуживание вновь организованного рабочего пространства. Это может включать рутинные задачи, такие как мытье полов, вытирание пыли и т. Д.или выполнение технического обслуживания машин, инструментов и другого оборудования. |

| Seiketsu | Стандартизация | Создайте набор стандартов как для организации, так и для процессов. По сути, здесь вы берете первые три S и устанавливаете правила того, как и когда эти задачи будут выполняться. Эти стандарты могут включать расписания, диаграммы, списки и т. Д. |

| Сицукэ | Сустейн | Поддерживать новые практики и проводить аудиты для поддержания дисциплины.Это означает, что предыдущие четыре S должны быть продолжены с течением времени. Это достигается за счет развития чувства самодисциплины у сотрудников, которые будут участвовать в 5S. |

- Инвентарь сложен далеко за пределы досягаемости

- Неиспользованный старый инвентарь

- Угроза безопасности; ящики уложены в проходы

- Отсутствие заметной организации, такой как штрих-кодирование, датировка инвентаря, цветовое кодирование или соглашение об именах

- Допускается скопление мусора и мусора

- Ящики и стеллажи форменные

- Дата учета запасов

- Содержимое бункера обозначено как

- Контейнеры, стеллажи и полы содержатся в чистоте и хорошем ремонте

- Освещение в помещении достаточно

- Стеллажи достаточно низкие, поэтому лестницы не требуются для доступа к инвентарю

Методология 5S — это системный подход к организации рабочего места.Этот метод включает пять шагов: сортировка, установка по порядку, обработка, стандартизация и устойчивость. Вообще говоря, этапы 5S включают в себя просмотр элементов в рабочем пространстве, удаление ненужного, организацию элементов, очистку, выполнение технического обслуживания и обеспечение того, чтобы эти вещи стали привычками. Эти шаги должны выполняться в указанном порядке, и должен существовать план регулярного выполнения задач, связанных с этими шагами. В конце реализации 5S вы увидите характерные вещи, такие как руководства по политике, светящуюся в темноте ленту или фотолюминесцентную ленту на полу, цветные корзины, красные метки и прогулки по 5S.В конце концов, все это должно повысить эффективность.

Методология 5S зародилась в Японии и впервые была внедрена Toyota Motor Corporation. Методология была разработана как способ сделать возможным производство точно в срок (JIT). Этот тип производства предназначен для производства только того количества продукта, которое необходимо, когда это необходимо. Наличие организованного рабочего места, которое использует визуальные подсказки для самообслуживания, позволяет JIT-производству идти более гладко; в такой среде легче увидеть проблемы и эффективно перемещать материалы.

Методология 5S ведет свое происхождение от послевоенной Японии, где лидеры растущей Toyota Industries (урожденная Toyoda Automatic Loom Works) стремились сократить производственные отходы и неэффективность. Их решение, получившее название производственной системы Toyota, включает в себя ряд методологий, которые сами по себе станут известными, включая производство Just-In-Time, Jidoka и основную концепцию визуального рабочего места.

Изначально производственная система Toyota была строго охраняемым секретом, но массовый экономический бум, который Япония пережила в 1980-х годах, вызвал большой интерес со стороны иностранных корпораций, которые задались вопросом, как Toyota, самая яркая жемчужина в производственной короне Японии, смогла создать такое количество продуктов, так быстро, на таком высоком уровне качества.По мере того как начал формироваться постепенный международный обмен идеями, автор и исполнительный директор ULVAC Inc. Хироюки Хирано разработал пять столпов визуального рабочего места, концепцию, которая трансформируется в методологию 5S в том виде, в каком мы ее знаем сегодня.

Методология 5S с годами приобрела все большее значение и теперь является одним из основных основополагающих элементов бережливого производства, наряду с другими процессами и практиками бережливого производства, такими как:

Методология 5S — это система управления организацией рабочего места.Он включает 5 шагов, известных как 5 S, которые превращают организацию в пошаговую систему, которой люди должны следовать. Эту методологию часто считают основой бережливого производства, потому что для того, чтобы рабочее место сократило количество отходов и стало более эффективным, его необходимо сначала организовать.

Цель 5S — улучшить работу рабочего места, сделав его более легким для работы. Это происходит благодаря тому, что пробелы имеют смысл; инструменты и материалы размещаются в логических местах в зависимости от того, кому они нужны, как часто они нужны и т. д.Помещения убираются регулярно. Уборка и организация становятся привычками. При правильном использовании 5S в конечном итоге делает процессы более безопасными и эффективными.

5S обозначает 5 шагов этой методологии: сортировка, установка в порядке, сияние, стандартизация, сохранение. Эти шаги включают в себя прохождение всего в пространстве, решение того, что необходимо, а что нет, наведение порядка, чистку и настройку процедур для выполнения этих задач на регулярной основе. Когда есть план сделать 5S постоянным мероприятием, а не просто разовым мероприятием, его можно поддерживать в течение долгого времени.

Шестая буква S означает безопасность. Некоторые компании предпочитают добавлять этот шаг в конце 5S, чтобы гарантировать, что безопасность является ключевым компонентом методов работы. Другие компании считают, что безопасность должна быть частью всех шагов 5S и, следовательно, не должна быть отдельным шагом. В любом случае безопасность играет важную роль в 5S. Логическая организация пространства, организация инструментов и материалов, а также регулярная уборка позволяют людям легче выполнять свою работу, не спотыкаясь, не поскользнувшись, не получая эргономических травм и т. Д.

Кайдзен — это концепция бережливого производства, которая относится к непрерывному процессу «непрерывного совершенствования». Кайдзен стремится найти небольшие способы улучшить процессы с течением времени. Чтобы кайдзен работал хорошо, каждый на рабочем месте участвует в поиске способов улучшения своих задач.

Целью 5S также является улучшение процессов. Это достигается за счет повышения организованности и эффективности. Это означает, что 5S хорошо настраивает рабочее место для использования кайдзен. Когда организационная система существует, людям будет легче искать возможности для улучшения.

Дополнительные вопросы и ответы о 5S >>

Бережливое производство, часто называемое бережливым производством, — это метод, используемый для выявления и устранения потерь в производственном процессе. Lean направлен на то, чтобы удалить из производственного процесса все, что не добавляет ценности конечному продукту или услуге, которую покупает покупатель. Принципы бережливого производства, направленные на устранение отходов и оптимизацию процессов, зародились в обрабатывающей промышленности Японии в середине двадцатого века, а в конце двадцатого века стали популярными в американском бизнесе.

5S — это инструмент бережливого производства, который служит основой для всех других усилий по бережливому производству. 5S создает визуальную логику на рабочем месте и наводит порядок, чтобы можно было легко идентифицировать отходы.

Термин «5S» часто используется в паре с «бережливым производством», поскольку 5S — это основа бережливого производства. Внедрение 5S на рабочем месте помогает людям ориентироваться, находить то, что им нужно, и поддерживать порядок. После внедрения устойчивой системы 5S другие инициативы бережливого производства, такие как канбан или кайдзен, могут быть реализованы более успешно, поскольку на рабочем месте уже легко работать.Без 5S, чтобы поддерживать все в порядке, чтобы проблемы можно было легко идентифицировать, другие усилия по бережливому производству часто менее успешны. Во многих случаях 5S — это то, что делает возможной остальную часть Lean.

Визуальное управление, иногда называемое визуальным контролем, — это метод управления бизнесом, который использует визуальные сигналы для передачи важной информации. Эти визуальные элементы могут включать диаграммы, пиктограммы, цветовую кодировку, разметку пола, фотографии и многое другое. Такой тип управления позволяет людям быстро понять передаваемую информацию.Во многих случаях методы визуального управления позволяют каждому на рабочем месте понять текущее состояние рабочих процессов. Например, зеленый andon свет показывает, что процесс движется плавно, а красный свет привлекает внимание к проблеме с процессом.

5S — это форма визуального контроля, ориентированная на организацию и способная повысить производительность. Визуальная маркировка в области хранения может помочь работникам вернуть материалы на их надлежащие места, маркировка пола может создавать границы вокруг рабочих участков, а знаки на полу могут указывать правильные места для мусора и мусорных баков.Использование подобных визуальных инструментов позволяет бизнесу передавать информацию работникам без необходимости фактически ничего говорить.

Визуальное рабочее место — это рабочее пространство, где визуальные инструменты предоставляют людям информацию, необходимую им для выполнения своей работы. Эти наглядные пособия объясняют рабочее место, поэтому людям не нужно задавать ненужные вопросы. Визуальное рабочее место часто описывается как «самообъясняющее, самоупорядочивающееся, саморегулирующееся и самосовершенствующееся», потому что визуальные сигналы, которые оно использует, позволяют ему работать с минимальными дополнительными усилиями со стороны пользователей.Рабочее место, использующее 5S, часто называют визуальным рабочим местом, потому что 5S — это метод визуализации организационной системы.

Есть много преимуществ, связанных с внедрением и постоянным использованием 5S. Вот некоторые из основных причин начать 5S:

- 5S — это часть всей философии бережливого производства.

- 5S прост в запуске и показывает ценность бережливого производства.

- 5S легко узнается как сотрудниками, так и членами высшего руководства.

- 5S — это компонент визуального контроля, который может: распознавать операционную эффективность, создавать возможности для обнаружения отклонений, формировать определенные модели поведения и дисциплины, а также способствовать развитию новой культуры.

- Когда есть план / видение, сотрудники знают, как быть эффективными, и могут работать над повышением эффективности.

- 5S улучшает навыки решения проблем и повышает моральный дух и вовлеченность сотрудников.

- 5S помогает снизить количество травм на рабочем месте.

Участие сотрудников абсолютно необходимо для успешного внедрения 5S. Фактически, многие люди могут возразить, что компания просто не может добиться успеха в 5S без полного участия сотрудников.

Сотрудники должны участвовать практически на всех этапах внедрения 5S, а также должны участвовать во всех задачах, связанных с практиками и / или процедурами 5S. Например, сотрудники должны участвовать в процессе принятия решений относительно красной маркировки ненужных предметов.Сотрудников также следует использовать как ценный ресурс, когда дело касается организации в целом. Это сотрудники, которые находятся на рабочем месте каждый день, участвуют в процессах и отмечают как подводные камни, так и пики каждого рабочего процесса.

Другой важный компонент вовлеченности сотрудников — это образование. Не следует ожидать, что сотрудники поймут и соблюдают методологии 5S, если они не понимают их или общей цели.

Вовлеченность сотрудников играет огромную роль в успехе любого проекта 5S.Очень важно, чтобы и сотрудники, и руководство понимали ценность 5S как «инструмента», а не просто как философию. Когда 5S рассматривается как «инструмент», сотрудники начинают верить в задействованные процессы, которые помогут повысить уровень эффективности, качества и гибкости персонала.

Запуск и продолжение работы 5S связаны с двумя основными расходами. Эти две стоимости составляют:

- Перенаправленные затраты на рабочую силу — При запуске проекта 5S много часов используется для содействия вовлечению сотрудников, обсуждения подводных камней и препятствий, создания плана действий и т. Д.Эти часы потерянного производства являются просто «природой зверя», так сказать, и могут быть легко возмещены после того, как процессы 5S будут внедрены и планы будут выполнены. Легче всего рассматривать это как небольшое пожертвование, которое принесет большие результаты.

- Затраты на материалы и товары — Для успеха 5S может потребоваться покупка и / или заказ многих различных типов материалов и товаров. Некоторые из этих продуктов могут включать, но не ограничиваются: напольную ленту, промышленные принтеры этикеток, органайзеры для вспененных инструментов, теневые доски, стеллажи и белые доски для картографирования складов.

Запуск любого проекта, который может привести к большим изменениям, может быть довольно сложным. Однако есть несколько способов помочь создать плодородную почву для обильного роста.

Одна вещь, которая имеет решающее значение для успеха любого проекта 5S, — это заинтересованность сотрудников. Взаимодействие со стороны сотрудников по сути означает, что сотрудники открыты, готовы и готовы внести свой вклад, чтобы сделать предприятие успешным. Вот несколько полезных способов заинтересовать сотрудников:

- Обучение сотрудников.

- Примеры и основы успеха.

- Позволяет сотрудникам обсуждать потенциальные препятствия и подводные камни рекомендаций.

- Обеспечивает понимание того, как на самом деле будет работать процесс, чтобы помочь устранить некоторые из неизвестных, которые могут помешать процессу.

На протяжении всего процесса вовлечения сотрудников многие команды будут проявлять азарт и интерес, когда дело доходит до обсуждения подводных камней и препятствий, связанных с новыми изменениями.Однако по мере того, как это делается и детали обговариваются, можно получить отличное понимание и информацию о том, как лучше всего подойти к команде в будущем. Когда ловушки и препятствия встречаются с позитивным психологическим настроем, даже некоторые из самых устрашающих задач могут быть преодолены. Важно помнить, что позитивное отношение заразительно.

Система визуального управления 5S улучшила организацию и эффективность многих рабочих мест, включая производственные помещения и офисы.Эта система состоит из пяти столпов — Сортировка, Упорядочить, Освещение, Стандартизация, Поддержание, — которые превращают поддержание рабочего места в хорошем состоянии в визуальный процесс. Сотрудники всей организации должны вносить свой вклад в систему, выполняя рутинные хозяйственные задачи в течение своего рабочего дня.

Рассмотрение 5S как системы, а не просто инициативы, которую пытается реализовать бизнес, может помочь сделать ее устойчивой. 5S становится частью рабочего процесса, а не чем-то отдельным. Это меняет способ организации рабочего места и может изменить способ выполнения работы.В системе 5S сотрудники выполняют задачи 5S в рамках своей обычной работы.

Многие компании решают внедрить программу 5S как способ стандартизации процедур, повышения упорядоченности и эффективности. Как правило, командная разработка и реализация программы эффективны, потому что люди из разных частей бизнеса открывают уникальные перспективы. Использование команды также снимает с одного человека бремя запуска и поддержки 5S, что может быть большим проектом, особенно в крупных организациях.Команда будет отвечать за адаптацию 5S к потребностям рабочего места.

Каждая программа 5S будет содержать визуальные эффекты, наиболее подходящие для рабочей среды и сотрудников. Например, программа может использовать разметку пола, которая отделяет рабочие зоны от складских помещений, или теневые доски, которые выделяют места для хранения инструментов. Программа 5S также должна возлагать на сотрудников определенные обязанности, такие как ежедневная уборка рабочей поверхности или обеспечение возврата всех инструментов на склад в конце смены.

Эта структура может быть скорректирована с течением времени для улучшения программы на основе отзывов людей в организации.

Сотрудники на всех уровнях организации должны пройти соответствующее обучение по 5S, чтобы система была эффективной. Сюда входят высшее руководство, руководители, обслуживающий персонал и сотрудники в цеху. В 5S каждый несет ответственность за выполнение своей части работы по поддержанию системы, и это происходит на рабочих местах, где люди понимают мысли, лежащие в основе 5S, а не только шаги и задачи, которые они должны выполнить.

Обучение5S должно объяснять основы 5S, ее применение на рабочем месте, как 5S соответствует целям компании и какую роль каждый человек будет играть в поддержании эффективного рабочего места 5S.

Бережливое мышление должно быть сформировано еще до начала процессов 5S. Подотчетность наряду с установлением ожиданий жизненно важна. Что ожидается, и кто и что выиграет от изменений?

При создании плана наиболее полезно начать с реального экономического обоснования или причины, по которой необходимо внести изменения.Как улучшение повлияет на чистую прибыль или принесет пользу? Например, есть ли время, потраченное на поиски чего-либо? Или есть недостаток организации или потребность в визуальном управлении? Определите некоторые из наиболее важных потребностей в конкретной рабочей среде.

Важно не пытаться сразу же получить наилучшие Стандартные операционные методы (СОП). Точно так же не менее важно не навязывать командам определенные СОП. Когда сотрудников заставляют что-то делать, не спрашивая мнения или мыслей, первая естественная реакция — это сопротивление изменению.

Кроме того, многие сотрудники обладают обширными знаниями, которые могут быть полезны для разработки возможных улучшений и идей для изменений. Пол Дакин, директор Hollybush Interim Management Services Ltd., предлагает использовать сотрудников для создания исходных стандартов. Он утверждает:

«Используйте цикл SDCA (Стандартизируйте работу / Выполняйте работу в соответствии со стандартом / Проверяйте работу / Действуйте для повторной стандартизации), чтобы ужесточить СОП, чтобы перейти к передовой практике. Таким образом, команды владеют и самостоятельно управляют стандарты.«

Команда, участвующая в выполнении задач 5S, должна включать членов, которые действительно работают в конкретной области. Например, не имело бы большого смысла выводить команду офисных сотрудников на производственный цех для внедрения всех необходимых изменений 5S. Команда, работающая в данной области, всегда должна быть вовлечена в изменения и улучшения, которые вносятся и / или рассматриваются для этой конкретной области.

Следующие инструменты являются примерами элементов, которые можно использовать для реализации программы 5S:

ПлатыShadow могут быть полезным инструментом при реализации и поддержке процессов 5S.Теневые доски содержат схему того, кому принадлежат инструменты, и позволяют сотрудникам быстро определять, какие инструменты отсутствуют. Теневые доски помогают как в организации инструментов, так и в отчетности по инструментам.

Напольная разметка является неотъемлемой частью многих хорошо организованных рабочих мест. Разметка пола может использоваться для множества различных организационных целей, от обозначения определенного рабочего пространства до разметки складских помещений для поддонов или даже для помощи пешеходам в переходе к безопасным зонам в рабочей среде.

Напольные разметки — это чрезвычайно разнообразные инструменты, они доступны в различных цветах, размерах, прочности, толщине и даже формах. Маркировка пола, такая как лента и формы, являются полезными инструментами во многих различных типах рабочих сред, таких как офисы, автомагазины, медицинские учреждения, производственные объекты, магазины и т. Д.

Использование вывесок в эффективно организованной рабочей среде имеет важное значение. Вывески не только помогают повысить безопасность, но и создают визуальную среду для процветания сотрудников.Знаки безопасности могут быть разных цветов, форм и размеров, и их можно найти с множеством различных распространенных текстовых комбинаций. Кроме того, можно даже создать индивидуальные вывески для удовлетворения любых уникальных потребностей в маркировке. Вывески могут быть доступны в виде напольных, настенных или стоячих знаков. Все знаки могут улучшить визуальную коммуникацию.

Маркировка — важный компонент эффективной организации системы 5S. Можно пометить практически все, что поможет сотрудникам организовать рабочие места, обеспечить их эффективность и наглядность.Например, некоторые вещи, которые могут быть помечены, — это стеллажи, складские помещения, бункеры, рабочие места, трубы и т. Д. Когда ярлыки используются стратегически, сотрудники понимают, где они принадлежат, и могут легко определить, когда что-то отсутствует.

Промышленные принтеры помогают сделать печать простой, удобной и экономичной. Вместо того, чтобы заказывать этикетки у стороннего предприятия, этикетки можно напечатать прямо в доме с помощью промышленного принтера этикеток.

Промышленные принтеры этикеток могут печатать различные этикетки различных размеров с использованием чернил разного цвета, а также могут печатать на этикетках различных типов.Некоторые промышленные принтеры этикеток даже оснащены термопечатающими головками, которые могут создавать чрезвычайно прочную этикетку без пятен.

Теги 5S, также известные как «красные теги», обычно используются на этапе сортировки 5S. Эти теги прикрепляются к элементам, которые больше не добавляют ценности рабочему объекту и не часто нужны или используются. Этот тип красной метки 5S легко увидеть и делает процесс сортировки по различным инструментам, расходным материалам и оборудованию простым и понятным. Глядя на бирки, сотрудники могут легко определить, что останется, а что уйдет.

5S Истории успеха

- «Я обучал 5S у поставщика и, находясь на линии, я спросил, для чего нужна определенная машина (линейная азотная система). Начальник сказал, что это критически важно для производства и необходимо остаться. Я указал, что трубы, соединяющие его с линией, были разрезаны, и на нем был дюйм пыли. Мы обнаружили, что они не использовали его годами, и смогли продать его примерно за 100 тысяч долларов.

В другом кайдзен у нас был бесцентровый болгарка с большим разбросом.Он был заключен в шкаф, поэтому единственная точка, в которой они узнали, что деталь неисправна, — это после процесса. Район был грязным, поэтому мы остановили всю группу и просто убирались в течение всего дня. После многолетней смазки машины мы обнаружили две вещи: во-первых, машина была на самом деле зеленой, а не черной, а во-вторых, было окно, через которое оператор мог видеть возникший дефект ».

- «На нашем заводе, после внедрения 5S на рабочих местах, мы хотели привлечь всех сотрудников к сохранению 5S на своих рабочих местах.Моей задачей было внедрить Лигу 5S (соревнование):

- Целью лиги 5S было вовлечь всех сотрудников в деятельность по бережливому производству и 5S

- Я разделил план завода на зоны завода 5S с ответственными лицами (производство, логистика, обслуживание …)

- Определенная группа аудиторов регулярно оценивала статус 5S в этих зонах согласно анкете

- 5S зон сравнили между собой

- человек в зоне победителей награждены призами (1 раз в 6 месяцев)

После запуска лиги 5S состояние 5S улучшалось из месяца в месяц.Есть много деталей, которым должен следовать координатор Lean, чтобы лига 5S оставалась в живых и хорошо функционировала. 3 основных правила: ОБУЧЕНИЕ, ИНФОРМИРОВАННЫЕ СОТРУДНИКИ и НАДЕЖНАЯ СИСТЕМА НАГРАЖДЕНИЯ. Для получения дополнительной информации свяжитесь со мной. «

Большинство людей, работающих на складских предприятиях любого типа или в производственных компаниях, узнают термин 5S и сразу поймут, что все это означает сокращение отходов и повышение производительности. Однако, помимо 5S, существует еще шестая S, известная как безопасность.

Несмотря на то, что шестой S не является частью оригинальной концепции Lean, разработанной в Toyota, ее реализация может помочь повысить производительность и устранить отходы во многих отношениях.

Противоречие 6S

В сообществе бережливого производства существуют некоторые разногласия по поводу того, должна ли 6S быть стандартом или нет. Аргумент против 6S указывает на то, что безопасность должна быть ключевым компонентом каждого из других S, и поэтому наличие 6-го отдельного S фактически избыточно.

Тем не менее, те, кому нравится идея 6S, считают, что, хотя безопасность должна быть фактором в каждой из других S, она достаточно важна, чтобы гарантировать свою собственную категорию. На самом деле нет правильного или неправильного ответа, но трудно утверждать, что безопасность не является одним из самых важных факторов в сокращении отходов и повышении производительности.

Опасности неэффективны

Вот некоторые из наиболее очевидных способов, которыми безопасность может помочь устранить отходы и повысить производительность на любом рабочем месте:

- Несчастные случаи — пустая трата времени — Когда на предприятии происходит авария, обычно необходимо остановить работу на время расследования.В зависимости от серьезности аварии это может привести к остановке работы на несколько часов или даже дней. Очевидно, это очень неэффективно. Повышение безопасности сократит количество несчастных случаев, что, в свою очередь, повысит производительность.

- Травмы Медленная работа — Когда кто-то получает травму на работе, ему, вероятно, потребуется некоторое время для восстановления. Возможно, потребуется пригласить кого-то нового на объект, что потребует времени и денег. Кроме того, любая компенсация работникам, которую необходимо выплатить, также может считаться потраченными впустую деньгами.Даже после того, как сотрудник вернется, он или она, возможно, никогда больше не будет столь же эффективным из-за долгосрочных последствий травмы.

- Безопасность улучшает организацию — Многие улучшения безопасности могут помочь предприятию оставаться более организованным, что повышает эффективность. Например, если использовать ленту для разметки пола, чтобы разделить проходы на дорожки для проезда и пешеходные дорожки, каждый будет знать, где ему нужно быть. Это может позволить людям путешествовать быстрее, что, в свою очередь, повысит производительность.

- Уверенность сотрудников — Сотрудники, работающие в опасной среде, с большей вероятностью будут действовать медленно, чтобы защитить себя.Когда сотрудники уверены, что предприятие является безопасным местом для работы, они могут двигаться быстрее и выполнять работу должным образом и своевременно.

- Инспекции OSHA — Если OSHA обнаружит, что рабочее место небезопасно, то в будущем у этого объекта гораздо больше шансов провести повторные инспекции со стороны агентства. Проверки OSHA, хоть и важны, но приводят к снижению производительности. Если можно повысить безопасность, вероятность получения положительных результатов от любых проводимых проверок выше.

Конечно, есть десятки других способов, с помощью которых безопасность может помочь повысить общую эффективность предприятия.

Безопасность в бережливом производстве 5S

Независимо от того, называется ли это 5S или 6S, безопасность всегда должна быть включена в каждое усилие по бережливому производству. Один из лучших способов сделать это — посмотреть, как все усилия с любым из первых 5 S повлияют на безопасность. На каждом предприятии необходимо будет указать особенности того, как это делается, но многие компании обнаружили, что создание простой диаграммы может оказаться полезным.

На диаграмме ниже показано, как это работает и как шестой S можно использовать на рабочем месте.

| 5S Название | Улучшение Название | Шестой удар S |

|---|---|---|

| Сортировать | Содержите верстаки в чистоте, используя вставки из пеноматериала | Инструменты будут храниться в лучшем состоянии и, следовательно, будут в большей безопасности. Также снижает риск случайных порезов при поиске инструментов. |

| Комплект для заказа | Организовать складские стеллажи с помощью этикеток | Возможность быстрого поиска предметов на складе снижает риск падения предметов или получения травм при поиске в нескольких местах. |

| Блеск | Профилактическое обслуживание машин | Содержание машин в надлежащем рабочем состоянии поможет гарантировать, что они не будут работать со сбоями и не станут причиной травм. |

| Стандартизация | Убедиться, что сотрудники в разные смены выполняют задачи одинаково | Предотвратить несчастные случаи, когда сотрудники работают в другие смены, поскольку все привыкли делать то же самое |

| Сустейн | Проанализировать улучшения 5S по сравнению с предыдущим кварталом, чтобы убедиться в эффективности внедрения | Правильное внедрение улучшений поможет сохранить все преимущества безопасности на долгое время. |

Приведенная выше таблица представляет собой очень простое изображение.Тем не менее, он должен дать представление о том, как брать проекты, которые были настроены для традиционных шагов 5S, и использовать их также для улучшения безопасности (6-я S).

5S — это мощный инструмент на рабочем месте, который можно адаптировать к любому подходящему графику (ежедневно, ежемесячно, ежегодно и т. Д.), Если постоянная поддержка осуществляется правильно. Ниже приводится подробное описание каждого этапа процесса 5S и того, как его можно использовать для обеспечения максимальной эффективности.

Сортировка — это первый шаг в любом процессе 5S.Термин «сортировка» происходит от японского слова Seiri. Каждый шаг в процессе 5S имеет связанную цель, которую можно конкретно обозначить, чтобы направлять усилия. На этапе сортировки цель состоит в том, чтобы удалить ненужные элементы из комнаты, станции или пространства. Кроме того, этап сортировки также направлен на то, чтобы получить чистый лист, на котором можно построить и выполнить остальные четыре этапа.

Начало Процесс сортировки начинается просто, так как почти все должно быть удалено из целевой области.Даже если брать предметы из одного места и складывать их в большую кучу в другом может показаться беспорядком, это не так. Вместо этого это возможность действительно принять решение о том, что нужно оставить, а что нужно убрать, чтобы можно было немедленно принять меры в отношении предметов, которые больше не используются или не нужны.

Как это работает:

Промышленные бункеры необходимы для точной сортировки. В соответствии со стандартным подходом при проведении 5S сортировки используются от трех до четырех «ячеек» или категорий сортировки.

Три или четыре ячейки:

- Keep: Это предметы, которые часто используются и необходимы для работы сортируемого рабочего места. Если целевая область — это складское помещение, сарай для инструментов или другая область, которая способствует более широким бизнес-операциям, следует оценить сотрудников по тому, как часто они извлекают инструменты из области сортировки для использования этих элементов. Эти инструменты следует вернуть в область 5S после завершения сортировки.

- Remove: Предметы, которые не нужны и просто занимают место, должны быть убраны в корзину или кучу.Примеры предметов могут включать следующее: сломанные или устаревшие инструменты, химические вещества или компоненты, которые вышли из строя или имеют срок годности.

- Испытательный срок: Предметы в этой куче или корзине оцениваются для использования. Следует установить определенный период времени (соответствующий вашему бизнес-циклу), в течение которого элементы будут оцениваться, чтобы увидеть, достаточно ли часто они используются для хранения. После испытательного срока эти предметы либо выбрасываются, либо возвращаются в исходное рабочее пространство.

- To Move: Об этой опции говорят меньше, но она по-прежнему важна для вещей, которые могут быть полезны для вашего бизнеса. Предметы, которые не нужны часто, но должны быть под рукой, когда они требуются, их нужно будет переместить. Эти предметы в конечном итоге найдут новые дома на других станциях или в наиболее подходящих для них комнатах.

Советы по сортировке

- Для разных пространств требуется разная частота сортировки. Например, рабочую станцию следует отсортировать, чтобы обеспечить чистоту каждый день, когда она будет использоваться.С другой стороны, для хранения или картотеки может потребоваться только начальные этапы 5S ежемесячно, ежеквартально или даже ежегодно.

- Важно активно проверять процесс сортировки любого пространства 5S, чтобы гарантировать точность и внимательность. Иногда упор на организацию может затмить другие важные области; не забудьте проверить калибровку инструмента, срок годности поставки и потенциальные угрозы безопасности, пока зоны проходят аудиторскую проверку.

Второй шаг 5S — «Установить в порядке», происходящий от японского термина «сейтон».На этом этапе основное внимание уделяется размещению элементов, которые считаются важными на этапе сортировки, обратно на рабочую станцию или область определенным, хорошо организованным образом. Что еще более важно, Set in Order действительно направлен на поиск наиболее эффективных и разумных домов для инструментов и предметов в этой области.

Каждый раз, когда сотрудникам приходится искать инструмент для выполнения своей работы, время тратится зря, и, соответственно, бизнес теряет деньги. Преднамеренный и запланированный порядок вещей имеет важное значение для минимизации таких потерь.

Например, представьте себе важность хорошо организованных инструментов для ЕМТ. Им необходимо иметь под рукой наиболее часто используемые инструменты и оборудование, которые могут быть легко доступны, чтобы помочь спасти жизни своих пациентов. Логическая организация в сочетании со знанием того, где находятся инструменты и припасы, могут буквально сделать разницу между жизнью и смертью. Хотя ставки на производственном предприятии не всегда могут быть такими высокими, каждая потеря эффективности постепенно истощает прибыль бизнеса.

Как это работает:

Хороший способ начать этот шаг — обозначить область, куда будут возвращены инструменты и оборудование. На этом этапе очень важно серьезно подумать о работах, выполняемых на каждой станции или вокруг нее. Эти знания следует использовать, чтобы обозначить наиболее удобные и удобные районы, куда рабочие могут подойти или добраться до них. Наиболее часто используемые инструменты сотрудников должны располагаться в легкодоступных местах с минимально возможными ограничениями. Цель состоит в том, чтобы свести к минимуму необходимость для сотрудников постоянно дотягиваться до предметов и между ними, размещая наиболее часто используемые инструменты и расходные материалы как можно ближе к оператору станции, при этом предпочитая размещать менее используемые предметы в других местах.

Комплект для заказа:

- Один отличный инструмент / метод для эффективной настройки рабочего пространства и поддержания его в таком состоянии — использование теневых досок. На теневых досках изображены контуры инструментов позади или ниже мест, где они вешаются или сидят при хранении. Когда предмет удаляется из определенного места, рабочий легко может быстро увидеть, куда положить его обратно из-за его силуэта. Теневую доску можно легко нанести на уже существующие поверхности и колышки, на которых хранятся предметы.

- Персонализируйте размещение предметов. Работники — это люди, и то, что работает для одного, может быть не самым эффективным вариантом для другого. В контексте настройки рабочего пространства это может означать внесение изменений в место хранения предметов, если сотрудник, работающий на этой станции, часто бывает особенно высоким или низким. Кроме того, следует учитывать, что сотрудник — правша или левша. Приспособление к этому может сделать доступ и маневрирование для доступа к инструментам проще, безопаснее и эффективнее.Если попросить сотрудников лично участвовать в принятии решений или, по крайней мере, предоставить обратную связь о том, какие организационные настройки будут наиболее целесообразными для повседневных задач, это может существенно повлиять на уровень эффективности и улучшить процесс.

Произошло от японского слова Seiso — «сиять», что означает подметать или дезинфицировать. Это третий этап проекта 5S. Прежде всего, фаза сияния — это, по сути, полная и без извинений очистка всей рабочей станции или пространства.На этом этапе сотрудники должны чистить, вытирать, полировать, подметать и пылесосить вместе со всем остальным, что необходимо для достижения идеального порядка.

Как это работает:

- Практически в любом случае чистое рабочее место является более безопасным. Например, очищение полов от пыли и мусора помогает снизить риск споткнуться, поскользнуться и упасть — чрезвычайно распространенная причина травм на рабочем месте. Чистое рабочее место также помогает противодействовать любым потенциальным инфекциям или другим опасностям для здоровья, с которыми в противном случае могли бы столкнуться сотрудники.Проще говоря, несчастные случаи на рабочем месте могут снизить эффективность, а хорошее освещение может помочь работникам избежать их.

- Очистка может использоваться как инструмент проверки. Четкие ожидания необходимы для положительного взаимодействия сотрудников и, в конечном итоге, результатов. Когда сотрудники знают, что ожидается от их рабочего места, они с большей вероятностью сохранят все в таком состоянии. Размещение изображений поблизости, которые демонстрируют полностью очищенное или «блестящее» состояние рабочего пространства, может быть полезным способом поддержать это общение, даже если физически никого нет, чтобы доставить его.Кроме того, информационная доска может даже показывать пошаговые инструкции о том, как определенные участки или инструменты должны быть очищены в начале и / или в конце смены.

- Регулярная и тщательная очистка помогает предотвратить повреждение инструмента и оборудования. Это не только способствует обеспечению безопасности, как описано выше, но и продлевает срок службы этих предметов. Более длительный естественный срок службы означает менее дорогостоящую замену и обслуживание в будущем.

Насадки для блеска:

- Будьте активными, а не реагирующими.Уборку всегда следует проводить по расписанию, а не в связи с тем, что рабочее пространство стало слишком загроможденным для эффективной навигации. Реактивная очистка указывает на отсутствие уже выполняемой очистки, а также предполагает, что рабочие не могут или не хотят придерживаться графика. Shine — это не уборка беспорядка по мере его возникновения; вместо этого, это больше о реализации надлежащих стратегий чистоты, чтобы в первую очередь не навести беспорядок.

- Рабочие должны по очереди выполнять надзорные функции, в которых им поручено следить за тем, чтобы «блеск» был на должном уровне и выполнялся разумными способами.Этот член команды должен нести ответственность за работу с другими членами команды над своими привычками. Ротация этой работы помогает всем оставаться довольными и вовлеченными, а также может сэкономить время руководителей и руководителей, поскольку им не придется постоянно выполнять задачу самим.

- Когда Shine проводится правильно и по расписанию в течение определенного периода времени, поощрение работников простыми поощрениями (вечеринки с пиццей, подарочные сертификаты, награды и т. Д.) Может быть простым способом сохранить положительный импульс.Это может быть полезно при продвижении вперед с оставшимися шагами 5S.